ABSTRAK

Dalam penelitian ini, sifat termal, mekanik, dan morfologi komposit polietilena berdensitas tinggi yang diperkuat dengan kulit kenari dan nano-CaCO3 diselidiki . Komposit dengan kandungan kulit kenari tetap (20%) dan konsentrasi nano-CaCO3 yang bervariasi ( 1%, 3%, dan 5%) disiapkan dengan ekstrusi dan cetak injeksi. Hasil penelitian menunjukkan bahwa peningkatan kandungan pengisi meningkatkan suhu kristalisasi, sedangkan suhu leleh (Tm ) sedikit menurun, dan kristalinitas lebih rendah dibandingkan dengan HDPE murni. Tm (128,2°C) dan kristalinitas terendah (27,3%) ditemukan pada komposit PECCWS4 dan PECCWS5. Analisis termogravimetri (TGA) mengungkapkan bahwa suhu degradasi awal (T5 ) meningkat dari 452°C menjadi 457,8°C, dan suhu untuk kehilangan berat 50% (T50 ) bergeser dari 481,8°C menjadi 486,5°C. Berat sisa pada suhu 600°C meningkat dari 1,1% untuk PECCWS1 menjadi 9,5% untuk PECCWS5, yang menunjukkan peningkatan pembentukan arang. Mikroskopi Elektron Pemindaian dan Mikroskopi Elektron Transmisi menunjukkan peningkatan distribusi pengisi dan peningkatan interaksi pengisi-matriks. Kombinasi kulit kenari dan nano-CaCO3 meningkatkan sifat mekanis tertentu seperti kekuatan tarik dan modulus; namun, perpanjangan putus menurun dalam pengujian tarik, yang menunjukkan penurunan keuletan. Temuan ini menyoroti efek sinergis kulit kenari dan nano-CaCO3 dalam meningkatkan sifat termal dan mekanis komposit HDPE, yang menunjukkan potensi peningkatan kinerja.

1 Pendahuluan

Meningkatnya kekhawatiran terhadap pemanasan global dan polusi lingkungan telah meningkatkan fokus pada pengembangan material berkelanjutan. Strategi utama dalam mencapai keberlanjutan dalam ilmu material adalah penggabungan bahan pengisi yang didaur ulang dan berbasis bio ke dalam komposit polimer [ 1 , 2 ]. Pergeseran ini telah menyebabkan penelitian ekstensif tentang komposit ramah lingkungan yang memanfaatkan limbah pertanian, yang menyediakan alternatif yang hemat biaya dan terbarukan untuk bahan pengisi sintetis konvensional [ 3 – 5 ]. Berbagai produk sampingan pertanian, termasuk sekam bunga matahari [ 6 ], tepung kayu [ 7 ], jerami padi [ 8 ], kenaf [ 9 ], rami [ 10 ], sisal [ 11 ] serat seperti kayu putih [ 12 ], selulosa [ 13 ], ampas tebu [ 14 ], dan kulit kacang seperti almond [ 3 ], hazelnut [ 15 ], kenari [ 16 ] dan kulit pistachio [ 17 ] telah dieksplorasi karena potensinya untuk meningkatkan sifat mekanik dan termal komposit polimer.

Polietilena berdensitas tinggi (HDPE) banyak digunakan sebagai matriks polimer dalam komposit berbasis bio karena rasio kekuatan terhadap densitasnya yang baik, daya tahan, dapat didaur ulang, dan tahan terhadap bahan kimia [ 18 – 20 ]. Dibandingkan dengan termoplastik lainnya, HDPE menawarkan kemampuan proses yang sangat baik dan kompatibilitas dengan pengisi alami, menjadikannya kandidat yang ideal untuk aplikasi komposit yang berkelanjutan [ 21 ]. Beberapa penelitian telah menyelidiki penguatan HDPE dengan pengisi pertanian untuk meningkatkan kinerja mekanis dan termalnya. Misalnya, Khan et al. [ 22 ] meneliti komposit HDPE yang diisi kulit kenari dan menemukan bahwa meskipun ketahanan aus dan tahan api meningkat dengan meningkatnya kandungan kulit kenari, sifat tarik sebagian besar tetap tidak berubah. Demikian pula, Salasinska et al. [ 23 ] menunjukkan bahwa komposit HDPE yang diperkuat kulit kemiri menunjukkan kekakuan yang ditingkatkan dan efektivitas biaya untuk aplikasi konstruksi. [ 24 ] mempelajari pengaruh serat alami seperti tepung kayu, basal, dan rami pada komposit HDPE, melaporkan peningkatan yang nyata dalam modulus Young dan kekuatan tarik, khususnya dengan serat basal.

Meskipun ada kemajuan ini, adhesi antarmuka yang buruk antara pengisi pertanian dan HDPE terus menimbulkan tantangan yang signifikan, yang sering kali mengakibatkan kinerja mekanis yang suboptimal. Untuk mengatasi masalah ini, penguat hibrida yang menggabungkan nanomaterial telah diusulkan untuk meningkatkan interaksi antarmuka dan sifat komposit keseluruhan [ 25 – 29 ]. Nanofiller seperti nano-kalsium karbonat (nano-CaCO 3 ), nano-silika (nano-SiO 2 ), karbon nanotube, dan halloysit telah terbukti meningkatkan kekuatan mekanis, stabilitas termal, dan dispersi pengisi dalam matriks polimer [ 27 , 30 , 31 ]. Di antara ini, nano-CaCO 3 telah menunjukkan potensi yang signifikan karena luas permukaannya yang tinggi, reaktivitas kimia, dan kemampuan untuk meningkatkan adhesi pengisi-matriks, sehingga meningkatkan kinerja mekanis dan stabilitas termal [ 27 , 30 ].

Meskipun kulit kenari dan nano-CaCO3 telah diteliti secara individual sebagai bahan penguat dalam komposit HDPE, efek gabungannya sebagian besar masih belum dieksplorasi, khususnya mengenai interaksi antarmuka dan sinergi mekanis. Kami berhipotesis bahwa mengintegrasikan kulit kenari, produk sampingan pertanian yang melimpah, dengan nano-CaCO3 , nanofiller berkinerja tinggi, akan secara signifikan meningkatkan ikatan antarmuka, meningkatkan efisiensi pemindahan beban, dan menghasilkan sifat mekanis yang unggul. Oleh karena itu, penelitian ini bertujuan untuk memberikan analisis komprehensif tentang karakteristik morfologi, termal, dan mekanis komposit HDPE yang menggabungkan WS dan nano-CaCO3 . Dengan mengembangkan bahan komposit yang hemat biaya dan ramah lingkungan, penelitian ini berupaya untuk mempromosikan daur ulang limbah pertanian, meningkatkan keberlanjutan bahan industri, dan berkontribusi untuk mengurangi jejak karbon dari aplikasi polimer.

2 Bahan dan Metode

2.1 Bahan

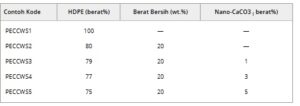

Dalam preparasi komposit, HDPE (densitas 0,904 g/cm 3 /Innoplas, HD8100M) digunakan sebagai matriks, sedangkan WS digunakan sebagai material pengisi pada tingkat 20%, dan nano-CaCO 3 ditambahkan pada tiga konsentrasi berbeda yaitu 1%, 3%, dan 5%. Ukuran partikel WS adalah antara 50–75 μm. Nano-CaCO 3 (adaCAL N1-C), dengan densitas 2,85 g/cm 3 dan ukuran partikel 50 nm, bersumber dari Adacal dan digunakan sebagai material aditif. Komposisi kimianya meliputi 99,26% CaCO 3 , 0,19% MgO, 0,13% SiO 2 , 0,08% SO 3 , 0,04% Fe 2 O 3 , dan 0,30% BaO. Formulasi komposit HDPE/kulit kenari/nano-CaCO3 disajikan pada Tabel 1 .

TABEL 1. Komposisi komposit HDPE/kulit kenari/nano-CaCO3 ( wt.%).

2.2 Persiapan Komposit dan Sampel Uji

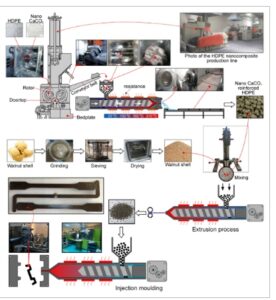

Proses produksi dan karakterisasi komposit HDPE/kulit kenari/nano-CaCO3 ditunjukkan pada Gambar 1. Produksi komposit HDPE melibatkan tiga tahap utama: pencampuran dalam mixer Banbury, ekstrusi, dan granulasi. Awalnya, HDPE dan nano-CaCO3 ditimbang secara tepat dan dicampur dalam mixer Banbury pada suhu 180°C selama 11 menit. Material yang tercampur, menyerupai adonan, kemudian dipindahkan melalui sabuk konveyor ke ekstruder. Mixer Banbury sekunder yang diposisikan di atas ekstruder memastikan pengumpanan terus-menerus. Material diekstrusi pada suhu 210°C untuk membentuk untaian memanjang, yang kemudian dipotong menjadi butiran pada suhu ruangan menggunakan pisau putar berkecepatan tinggi dalam lingkungan air bertekanan. 20% WS ditambahkan ke butiran yang diperoleh dan dicampur secara mekanis selama 20 menit untuk memastikan campuran yang homogen. Kemudian, campuran tersebut dimasukkan kembali ke dalam ekstruder (Robodigg) dan digranulasi lagi.

GAMBAR 1

Buka di penampil gambar

Kekuatan Gambar

Proses dari produksi komposit hingga karakterisasi. [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

Sebelum pencetakan injeksi, butiran komposit HDPE/kulit kenari/nano-CaCO3 mengalami proses pengeringan pada suhu 60°C selama 2 jam. Spesimen uji dibuat menggunakan mesin cetak injeksi Spex 400 (Engel) sesuai dengan standar ISO 294. Kondisi pencetakan meliputi tekanan injeksi 80 bar, kecepatan injeksi 50 mm/s, tekanan penahan 55 bar, dan waktu siklus 35 detik.

2.3 Karakterisasi

Sistem pengujian Z020 dilengkapi dengan sel beban 20 kN, sesuai dengan ISO 527-1, pada kecepatan crosshead 50 mm/menit. Evaluasi tekukan tiga titik dilakukan pada sistem yang sama dengan menggunakan perlengkapan kompresi, mengikuti ISO 178, dengan kecepatan uji 1,7 mm/menit. Ketahanan benturan Charpy dinilai sesuai dengan ISO 180, menggunakan palu 7,5 J pada peralatan uji Instron 120D.

Nilai kekerasan Shore D diukur mengikuti standar ISO 48-4 menggunakan durometer analog Loyka M01D, di mana nilai rata-rata diambil dari 10 pengukuran terpisah per sampel. Kepadatan komposit ditentukan melalui teknik piknometer cair sebagaimana ditentukan dalam ISO 1183.

Pengukuran kilap permukaan dilakukan pada sudut 60° menggunakan instrumen mikro-kilap Elcometer, mengikuti standar ASTM D523. Analisis FT-IR, yang dilakukan menurut ASTM D6348, dilakukan dengan spektrometer Perkin Elmer Spectrum 100, yang mencakup rentang bilangan gelombang 4000–400 cm −1 .

Analisis termogravimetri (TGA) dilakukan menggunakan perangkat Seiko Exstar TG/DTA 6300, di mana sampel dipanaskan hingga 600°C pada laju 10°C/menit di bawah atmosfer nitrogen. Uji kalorimetri pemindaian diferensial (DSC), sesuai dengan ASTM D3417, dilakukan menggunakan Sistem Star TGA/DSC2 Mettler Toledo di bawah aliran nitrogen pada laju pemanasan 10°C/menit.

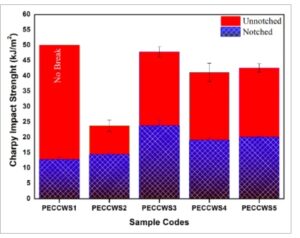

Derajat kristalinitas (Xc) dihitung dari termogram DSC menggunakan Persamaan 1 , sedangkan ketebalan lamela kristal (λ) ditentukan berdasarkan persamaan Gibbs–Thomson yang diberikan dalam Persamaan 2. Untuk polietilena, entalpi fusi (ΔH°m) yang sesuai dengan keadaan kristal penuh diasumsikan sebesar 293 J/g, suhu leleh kesetimbangan (Tm°) sebesar 146°C, dan energi bebas permukaan kristal (δe) sebesar 90 mJ/m 2 [ 21 ]. Dalam perhitungan ini, ΔHm menunjukkan entalpi leleh, Tm menunjukkan suhu leleh puncak, dan ϕi mengacu pada fraksi massa HDPE dalam sampel.

Ciri morfologi nano-CaCO3 diperiksa menggunakan mikroskop elektron transmisi kontras tinggi (CTEM). Dalam analisis ini, model FEI Tecnai G2 Spirit Biotwin digunakan. Selain itu, mikroskop elektron pemindaian (SEM) digunakan untuk menyelidiki permukaan fraktur sampel yang diuji impak, menggunakan Zeiss Evo LS10 yang beroperasi pada 20 kV. Sebelum pencitraan, lapisan emas tipis (100 Å) diaplikasikan dalam vakum untuk meningkatkan konduktivitas.

3 Hasil dan Pembahasan

3.1 Hasil Uji Tarik dan Tekuk Tiga Titik

Hasil dari pengujian tarik dan uji tekuk tiga titik dikompilasi dalam Tabel 2. Gambar 2a memberikan representasi grafis dari hasil uji tarik, sementara Gambar 2b mengilustrasikan hasil uji tekuk tiga titik. Kekuatan tarik tertinggi yang tercatat, pada 26 MPa, diamati dalam sampel berlabel PECCWS1 (HDPE murni). Setelah menambahkan 20% kulit kenari ke komposit, ada sedikit penurunan pada kekuatan tarik dan modulus elastisitas tarik dibandingkan dengan HDPE murni. Nilai perpanjangan putus menurun secara signifikan setelah menambahkan kulit kenari dan nano-CaCO3 , yang menunjukkan berkurangnya keuletan dan ketangguhan dibandingkan dengan HDPE murni. Ini menunjukkan bahwa efek penambahan 20% kulit kenari pada sifat tarik komposit terbatas. Penambahan nano-CaCO3 ke komposit menurunkan sifat tariknya. Namun, saat kandungan nano-CaCO3 dalam struktur meningkat, ada peningkatan sedang dalam kekuatan tarik. Fenomena ini dapat dikaitkan dengan interaksi antarmuka yang lebih kuat antara partikel kalsium karbonat nano, yang memiliki dimensi kecil dan luas permukaan yang tinggi, dan matriks polimer, yang secara positif mempengaruhi sifat tarik. Selain itu, struktur kaku nano-CaCO3 mungkin telah membatasi mobilitas molekuler dalam matriks HDPE, mengurangi ketahanannya terhadap deformasi plastik [ 32 ]. Hasil-hasil ini menunjukkan bahwa nano-CaCO3 bertindak sebagai agen penguat dan memungkinkan produksi bio-komposit dengan sifat mekanik dan termal yang ditingkatkan. Sementara tidak ada kompatibilizer yang digunakan dalam penelitian ini—memungkinkan penilaian yang jelas tentang interaksi intrinsik antara WS dan nano-CaCO3 — pekerjaan di masa depan dapat mengeksplorasi penggunaan sistem yang dikompatibilisasi untuk berpotensi meningkatkan ikatan antarmuka dan lebih jauh meningkatkan kinerja komposit. Dalam penelitian ini, tidak ada agen adhesi antarmuka (kompatibilizer) atau modifikasi permukaan kulit kenari yang diterapkan, memungkinkan pengamatan yang jelas tentang interaksi intrinsik antara pengisi dan matriks HDPE. Namun, sudah diketahui secara luas bahwa penggabungan kompatibilizer yang sesuai seperti maleic anhydride grafted polyethylene (MAPE) atau modifikasi permukaan pengisi lignoselulosa dapat secara signifikan meningkatkan ikatan antarmuka, meningkatkan efisiensi perpindahan tegangan, dan pada akhirnya meningkatkan kinerja mekanis komposit [ 33 – 35 ]. Pekerjaan di masa depan harus fokus pada penggabungan strategi ini untuk mengatasi ketidakcocokan yang melekat antara HDPE hidrofobik dan kulit kenari hidrofilik, sehingga meningkatkan sifat komposit, terutama kekuatan tarik, ketahanan benturan, dan daya tahan.

TABEL 2. Hasil uji tarik dan uji tekuk tiga titik.

GAMBAR 2

Buka di penampil gambar

Kekuatan Gambar

Perbandingan grafis hasil uji tarik dan uji tekuk tiga titik untuk komposit HDPE murni dan HDPE/WS/Nano-CaCO3 : (a) Hasil uji tarik, (b) Hasil uji lentur. [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

Komposit berlabel PECCWS4 dengan kandungan nano-CaCO3 3% menunjukkan modulus elastisitas tarik dan lentur yang lebih tinggi dibandingkan dengan komposit dengan kandungan nano-CaCO3 1% dan 5% , yang dapat disebabkan oleh perbedaan perilaku kristalisasi dalam struktur [ 36 , 37 ]. Lebih jauh lagi, tren yang diamati dalam sifat tarik dan lentur dapat secara langsung dihubungkan dengan interaksi antarmuka antara pengisi dan matriks HDPE. Partikel Nano-CaCO3 , karena luas permukaannya yang tinggi dan dimensi skala nano, dapat membentuk interaksi antarmuka fisik yang lebih kuat dengan matriks polimer. Kontak yang ditingkatkan ini memfasilitasi perpindahan tegangan yang lebih efektif dan berkontribusi pada peningkatan sedang dalam kekuatan tarik, bahkan tanpa adanya agen penggandeng kimia. Selain itu, struktur kaku nano-CaCO3 dapat membatasi mobilitas rantai, yang memengaruhi kekakuan dan keuletan.

Sebaliknya, kulit kenari (WS), pengisi lignoselulosa dan bersifat hidrofilik, menunjukkan kompatibilitas yang buruk dengan matriks HDPE hidrofobik. Ketidakcocokan polaritas ini kemungkinan menyebabkan adhesi antarmuka yang lemah, sehingga mengakibatkan berkurangnya efisiensi pemindahan beban dan kinerja mekanis yang menurun. Tidak adanya kompatibilizer seperti maleic anhydride grafted polyethylene (MAPE) dalam penelitian ini memungkinkan pengamatan yang jelas terhadap mekanisme interaksi intrinsik ini. Penelitian selanjutnya dapat memperoleh manfaat dari penggabungan agen penggandeng yang tepat untuk meningkatkan ikatan antarmuka dan meningkatkan kinerja mekanis keseluruhan dari bio-komposit tersebut.

Pada komposit HDPE/kulit kenari/nano-CaCO3 , kuat lentur tertinggi dicapai pada komposit berlabel PECCWS2 dengan 20% kulit kenari, mencapai 46 MPa. Tren peningkatan kuat lentur yang diamati dengan peningkatan kandungan nano-CaCO3 dari 1% menjadi 3% berbalik ketika kandungan nano-CaCO3 mencapai 5%. Peningkatan proporsional kandungan nano-CaCO3 tidak secara signifikan mempengaruhi sifat lentur komposit, mungkin karena sifat kaku nano-CaCO3 dan berkurangnya mobilitas molekuler dalam struktur [ 32 ]. Hasil uji lentur komposit yang diperkuat nano-CaCO3 menunjukkan tren yang sama dengan hasil uji tarik.

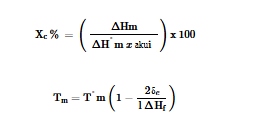

3.2 Hasil Uji Dampak Charpy

Hasil uji impak Charpy berlekuk dan tak berlekuk untuk komposit HDPE/kulit kenari/nano-CaCO3 diilustrasikan dalam Gambar 3. Diamati bahwa HDPE murni (PECCWS1) tidak pecah dalam uji impak tak berlekuk karena ketangguhannya yang baik dan strukturnya yang tidak getas [ 38 ]. Kekuatan impak komposit berkode PECCWS2, yang mengandung 20% kulit kenari, diukur sebesar 23,82 kJ/m2 dalam uji impak tak berlekuk dan 14,5 kJ/ m2 dalam uji impak berlekuk. Komposit ini menunjukkan kekuatan impak yang lebih tinggi dalam uji impak berlekuk dibandingkan dengan HDPE murni. Peningkatan kandungan nano-CaCO3 berdampak negatif pada kekuatan impak komposit, yang menyebabkan penurunan ketahanan impak. Meskipun partikel nano-CaCO3 dapat bertindak sebagai agen nukleasi heterogen yang meningkatkan proses kristalisasi, hasil DSC mengungkapkan penurunan keseluruhan dalam kristalinitas dalam komposit. Hal ini menunjukkan bahwa keberadaan bahan pengisi, terutama pada beban yang lebih tinggi, dapat mengganggu pembentukan kristal HDPE secara teratur meskipun ada efek nukleasi lokal. Akibatnya, kristalinitas yang berkurang dan kekakuan struktural yang meningkat (karena kandungan bahan pengisi anorganik) mungkin telah membatasi mobilitas rantai molekuler, sehingga mengurangi kemampuan material untuk menyerap energi benturan di bawah beban yang tiba-tiba [ 39 ].

GAMBAR 3

Buka di penampil gambar

Kekuatan Gambar

Perbandingan grafis hasil uji impak Charpy. [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

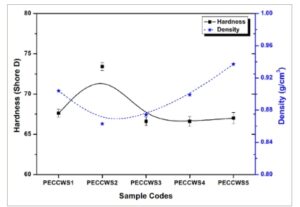

3.3 Hasil Pengukuran Kekerasan dan Kepadatan

Hasil pengukuran kekerasan dan densitas komposit HDPE/kulit kenari/nano-CaCO3 digambarkan pada Gambar 4. Nilai kekerasan HDPE murni, berkode PECCWS1, terukur sebesar 67 Shore D, sedangkan nilai kekerasan komposit dengan 20% kulit kenari, berkode PECCWS2, terukur sebesar 72 Shore D. Nilai kekerasan komposit dengan 1%, 3%, dan 5% nano-CaCO3 terukur sebesar 66, 66, dan 67 Shore D. Ditemukan bahwa penambahan kulit kenari memiliki efek peningkatan pada nilai kekerasan, sedangkan penambahan nano-CaCO3 memiliki efek penurunan pada nilai kekerasan. Perubahan kekerasan dengan peningkatan kandungan nano-CaCO3 tidak signifikan [ 40 ].

GAMBAR 4

Buka di penampil gambar

Kekuatan Gambar

Perbandingan grafis hasil pengukuran kekerasan dan kepadatan. [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

Kepadatan HDPE murni (PECCWS1) diukur sebesar 0,904 g/cm3 . Penambahan kulit kenari mengurangi kepadatan komposit (0,863 g/cm3 ) sekitar 5% dibandingkan dengan HDPE murni. Penambahan nano-CaCO3 sebesar 1 %, 3%, dan 5% meningkatkan kepadatan komposit masing-masing sekitar 1,3%, 4,2%, dan 8,6% dibandingkan dengan komposit dengan kulit kenari 20%, yang diberi kode PECCWS2. Hal ini disebabkan oleh kepadatan nano-CaCO3 yang lebih tinggi dibandingkan dengan HDPE dan kulit kenari. Secara umum, kandungan kulit kenari memiliki efek pengurangan kepadatan, sedangkan kandungan nano-CaCO3 memiliki efek peningkatan kepadatan.

Variasi nilai kekerasan yang diamati pada komposit dapat dikorelasikan dengan nilai modulusnya, karena kedua sifat tersebut terkait dengan ketahanan material terhadap deformasi. Peningkatan kekerasan setelah penambahan 20% kulit kenari dapat dikaitkan dengan sifat kaku dan keras dari pengisi lignoselulosa, yang membatasi mobilitas rantai polimer dan meningkatkan ketahanan permukaan terhadap lekukan [ 41 ]. Hal ini konsisten dengan peningkatan modulus tarik dan lentur yang diamati pada komposit yang mengandung kulit kenari, yang menunjukkan efek pengaku secara keseluruhan pada matriks polimer [ 42 ].

Di sisi lain, sedikit penurunan atau perubahan yang dapat diabaikan dalam kekerasan dengan meningkatnya kandungan nano-CaCO3 , meskipun sifat penguat nanopartikel, mungkin disebabkan oleh dampaknya pada mobilitas molekuler dan mikrostruktur komposit [ 43 ]. Sementara partikel nano-CaCO3 dapat meningkatkan kekakuan (modulus) dengan membatasi pergerakan rantai, kehadirannya juga dapat memperkenalkan heterogenitas mikrostruktur atau mengurangi permukaan penahan beban efektif, sehingga menghasilkan perubahan terbatas pada nilai kekerasan [ 44 ]. Hal ini menunjukkan bahwa kekerasan dipengaruhi tidak hanya oleh kekakuan tetapi juga oleh karakteristik permukaan dan dispersi pengisi dalam matriks [ 45 ].

Secara keseluruhan, nilai kekerasan umumnya berkorelasi dengan nilai modulus elastisitas, dimana penambahan kulit kenari meningkatkan kekerasan dan kekakuan, sedangkan penambahan nano-CaCO3 cukup mempengaruhi modulus namun memiliki efek minimal terhadap kekerasan dikarenakan interaksi mikrostruktur yang kompleks [ 45 ].

3.4 Hasil Pengukuran Gloss Permukaan

Tabel 3 menyajikan hasil pengukuran kilap permukaan untuk komposit berbasis HDPE yang diperkuat dengan cangkang kenari dan nano-CaCO3 . PECCWS1, yang terdiri dari 100% HDPE, menunjukkan nilai kilap tinggi sebesar 77 GU, yang tergolong “Kilap,” konsisten dengan permukaan halus yang diharapkan dari HDPE murni. PEWSC2, yang mengandung 20% pengisi cangkang kenari, menunjukkan kehilangan kilap yang signifikan sebesar 91%, sehingga menghasilkan lapisan akhir “seperti Beludru”. Pengurangan kilap ini disebabkan oleh tekstur kasar partikel cangkang kenari, yang menyebabkan ketidakteraturan permukaan yang menyebarkan cahaya dan menghasilkan tampilan matte [ 21 , 46 ].

TABEL 3. Hasil pengukuran kilap permukaan.

Pada PECCWS3, PECCWS4, dan PECCWS5, penambahan nano-CaCO3 dalam jumlah yang lebih banyak ( 1% hingga 5%) dengan kulit kenari menyebabkan penurunan kilap secara bertahap, mulai dari 16 GU (kehilangan kilap 79%) pada PECCWS3 hingga 29 GU (kehilangan kilap 62%) pada PECCWS5. Sementara kulit kenari secara signifikan mengurangi kilap, nano-CaCO3 membantu mengurangi kehilangan ini. Luas permukaan dan reaktivitasnya yang tinggi dapat meningkatkan dispersi pengisi dan interaksi matriks, sehingga menghasilkan kekasaran permukaan yang lebih terkendali. Namun, kehilangan kilap tetap terlihat karena kekasaran gabungan dari kulit kenari dan partikel nano- CaCO3 .

Peningkatan hilangnya kilap dengan kandungan nano-CaCO 3 yang lebih tinggi kemungkinan besar disebabkan oleh beban pengisi yang lebih tinggi yang mengganggu kehalusan permukaan [ 39 ]. Pengisi dengan sifat fisik yang bervariasi, seperti ukuran dan bentuk, biasanya menghasilkan ketidakteraturan permukaan yang mengubah sifat reflektif. Selain itu, tekstur kulit kenari yang kasar dan berserat yang dikombinasikan dengan nano-CaCO 3 dapat menciptakan permukaan yang lebih heterogen, yang selanjutnya menyebarkan cahaya dan mengurangi kilap [ 46 ].

Secara keseluruhan, pengukuran kilap permukaan menunjukkan efek gabungan jenis dan konsentrasi pengisi pada permukaan akhir komposit. Sementara kulit kenari secara signifikan mengurangi kilap, penyertaan nano-CaCO 3 membantu memoderasi pengurangan ini, meskipun hilangnya kilap masih meningkat dengan kandungan pengisi yang lebih tinggi. Hal ini menekankan tantangan menyeimbangkan beban pengisi dengan kualitas permukaan akhir pada komposit berbasis bio.

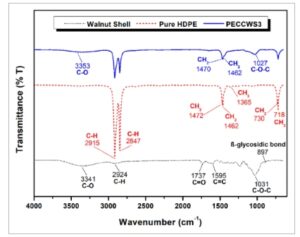

3.5 Hasil Uji FT-IR

Spektrum FT-IR dari kulit kenari, HDPE murni, dan komposit (PECCWS3) yang mengandung 1 wt% nano CaCO3 , 20 wt% kulit kenari, dan sisa HDPE disajikan pada Gambar 5 . Untuk kulit kenari, puncak karakteristik diamati pada 3341 cm −1 (peregangan OH), 2924 cm −1 (peregangan CH), 1737 cm −1 (peregangan C=O, hemiselulosa), 1595 cm −1 (peregangan C=C, lignin), 1505 cm −1 (getaran rangka aromatik, lignin), 1454 cm −1 dan 1422 cm −1 (deformasi CH, lignin dan selulosa), 1372 cm −1 (pembelokan CH, selulosa), 1234 cm −1 (peregangan CO, lignin), 1031 cm −1 (peregangan COC, selulosa), dan 897 cm −1 (ikatan β-glikosidik, selulosa). Puncak-puncak ini mengkonfirmasi keberadaan komponen organik utama seperti lignin, selulosa, dan hemiselulosa [ 4 , 16 ].

GAMBAR 5

Buka di penampil gambar

Kekuatan Gambar

Spektrum FT-IR dari HDPE murni, kulit kenari, dan komposit PECCWS3. [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

Spektrum HDPE murni menampilkan puncak karakteristik pada 2915 cm −1 dan 2847 cm −1 (peregangan CH), 1472 cm −1 dan 1462 cm −1 ( tekukan CH 2 ), 1365 cm −1 (tekukan CH 3 ), dan 730 cm −1 dan 718 cm −1 (getaran goyang CH 2 ). Puncak-puncak ini merupakan ciri khas HDPE, yang menunjukkan struktur hidrokarbonnya yang non-polar [ 21 ].

Dalam spektrum komposit (PECCWS3), puncak-puncak utama dari HDPE dan kulit kenari terdeteksi, bersama dengan pergeseran tambahan atau variasi intensitas. Puncak-puncak yang diamati muncul pada 3353 cm −1 (peregangan OH), 2915 cm −1 dan 2848 cm −1 (peregangan CH), 1470 cm −1 dan 1462 cm −1 (tekuk CH 2 ), 1149 cm −1 (peregangan CO), 1027 cm −1 (peregangan COC), 727 cm −1 dan 718 cm −1 ( getaran goyang CH 2 ), dan 657 cm −1 [ 4 , 21 , 47 ]. Kehadiran gugus fungsi polimer dan organik menunjukkan keberhasilan penggabungan kulit kenari dan nano CaCO 3 ke dalam matriks HDPE. Hasil-hasil ini menunjukkan bahwa penambahan kulit kenari dan nano CaCO3 memengaruhi struktur kimia komposit, sebagaimana terlihat dari pergeseran puncak dan variasi intensitas yang teramati.

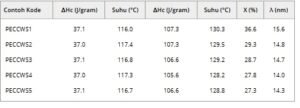

3.6 Hasil Uji DSC

Kurva DSC dari HDPE murni dan komposit HDPE disajikan dalam Gambar 6 , sementara data numerik yang diperoleh dari analisis DSC disediakan dalam Tabel 4. Hasilnya menunjukkan perubahan penting dalam perilaku kristalisasi dan peleburan komposit HDPE. Peningkatan suhu kristalisasi (Tc) dalam beberapa sampel menunjukkan bahwa bahan pengisi dapat meningkatkan kinetika nukleasi kristalisasi [ 21 ]. Dibandingkan dengan HDPE murni, suhu leleh (Tm) menunjukkan sedikit penurunan tetapi tidak signifikan secara statistik, dengan nilai terendah (128,2°C) tercatat untuk sampel PECCWS4. Persentase kristalinitas (X) juga menurun relatif terhadap HDPE murni, menunjukkan bahwa bahan pengisi mengganggu struktur kristal reguler dari matriks HDPE, menghasilkan fase yang lebih amorf [ 48 , 49 ]. Khususnya, persentase kristalinitas terendah (27,3%) diamati dalam sampel PECCWS5. Lebih jauh, pengurangan ketebalan lamela (λ) menegaskan bahwa gangguan struktural pada fase kristal berdampak langsung pada perkembangan kristal. Penggabungan kulit kenari dan nano-CaCO3 ke dalam komposit HDPE mengubah sifat termal dan struktur kristalnya, yang menyebabkan peningkatan suhu kristalisasi dan sedikit penurunan tetapi tidak signifikan secara statistik pada kristalinitas dan suhu leleh.

GAMBAR 6

Buka di penampil gambar

Kekuatan Gambar

Kurva DSC dari HDPE murni dan komposit HDPE/WS/Nano-CaCO3 ( a) Analisis puncak kristalisasi, (b) Perbandingan puncak kristalisasi dan peleburan, dan (c) Suhu puncak peleburan. [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

TABEL 4. Data numerik yang diperoleh dari uji DSC.

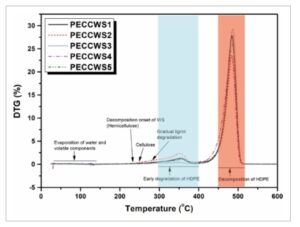

3.7 Hasil Uji TGA

Data numerik untuk uji TGA komposit ABS dan HDPE/WS/NCC murni disediakan dalam Tabel 5 , kurva TG pada Gambar 7 , dan kurva DTG pada Gambar 8. HDPE biasanya mengalami dekomposisi satu tahap; namun, grafik menunjukkan bahwa HDPE murni dan komposit HDPE menunjukkan perilaku degradasi dua tahap. Fenomena ini dapat dikaitkan dengan (i) degradasi awal komponen berat molekul rendah dan ujung rantai, (ii) stabilitas oksidatif yang berkurang karena paparan oksigen, dan (iii) perilaku degradasi yang berbeda dari fase kristal dan amorf [ 50 – 52 ]. Karena pengujian dilakukan di bawah atmosfer nitrogen, degradasi oksidatif tidak terjadi, dan tidak ada perilaku puncak yang jelas diamati dalam kurva DSC. Oleh karena itu, degradasi tahap pertama HDPE, yang terjadi antara 300°C–400°C, kemungkinan besar disebabkan oleh dekomposisi komponen berat molekul rendah dan ujung rantai [ 49 , 50 , 53 ]. Seperti yang terlihat pada kurva DTG, hemiselulosa dalam kulit kenari terurai antara 220°C–320°C, selulosa antara 320°C–400°C, dan lignin pada rentang luas 200°C–600°C [ 4 , 16 , 21 ]. Suhu penguraian nano-CaCO3 dalam komposit melebihi 600°C [ 54 ], dan kandungan residu yang tinggi mengonfirmasi bahwa CaCO3 tetap utuh dalam struktur komposit. Mengingat perilaku degradasi multifase ini, dampak WS dan nano-CaCO3 pada stabilitas termal dan pembentukan residu komposit HDPE memerlukan evaluasi lebih lanjut.

TABEL 5. Data numerik yang diperoleh dari uji TGA.

GAMBAR 7

Buka di penampil gambar

Kekuatan Gambar

Kurva TG dari HDPE murni dan komposit HDPE/WS/Nano-CaCO3 . [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

GAMBAR 8

Buka di penampil gambar

Kekuatan Gambar

Kurva DTG dari HDPE murni dan komposit HDPE/WS/Nano-CaCO3 . [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

Hasil analisis termogravimetri (TGA) menunjukkan bahwa penambahan kulit kenari (WS) dan nano-CaCO3 meningkatkan stabilitas termal dan pembentukan residu dalam komposit berbasis HDPE. Suhu degradasi awal (T5 ) meningkat dari 452,0°C dalam HDPE murni (PECCWS1) menjadi 457,8°C dalam komposit yang mengandung 5 wt.% nano-CaCO3 ( PECCWS5), yang mencerminkan peningkatan ketahanan termal. Demikian pula, suhu pada kehilangan berat 50% (T50 ) meningkat dengan penambahan WS dan nano-CaCO3 , yang selanjutnya mengonfirmasi peningkatan stabilitas. Suhu degradasi maksimum (Tmax ) tetap hampir konstan (~503°C) di semua sampel, yang menunjukkan bahwa mekanisme degradasi utama HDPE sebagian besar tidak terpengaruh oleh bahan pengisi. Namun, berat sisa pada suhu 600°C meningkat dari 1,1% pada PECCWS1 menjadi 9,5% pada PECCWS5, yang menunjukkan kemampuan pembentukan arang dari WS dan nano-CaCO 3 , yang dapat berkontribusi pada peningkatan ketahanan api. Temuan ini menunjukkan bahwa WS dan nano-CaCO 3 bekerja secara sinergis untuk meningkatkan ketahanan suhu tinggi dan kinerja termal komposit HDPE.

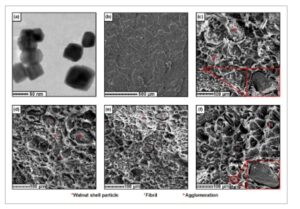

3.8 Pemeriksaan Morfologi

Gambar 9a menyajikan gambar TEM partikel nano-CaCO3 , yang menunjukkan morfologi bulat atau tidak teratur dan terdistribusi secara homogen dalam rentang ukuran skala nano. Namun, aglomerasi diamati di beberapa daerah, kemungkinan karena energi permukaan yang tinggi atau interaksi van der Waals. Tepi partikel yang terdefinisi dengan baik menunjukkan pelestarian struktur kristal, yang menunjukkan tingkat kristalinitas yang tinggi, seperti yang dilaporkan dalam literatur [ 55 – 59 ].

GAMBAR 9

Buka di penampil gambar

Kekuatan Gambar

Gambar struktur mikro: (a) gambar nano-CaCO 3 TEM, (b) gambar SEM PECCWS1, (c) gambar SEM PECCWS2, (d) gambar SEM PECCWS3, (e) gambar SEM PECCWS4, (f) gambar SEM PECCWS5 (x1000). [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

Gambar 9b menunjukkan gambar SEM dari HDPE murni (PECCWS1), yang memperlihatkan struktur permukaan yang homogen dan relatif halus. Tanpa adanya bahan pengisi, material tersebut mempertahankan integritas strukturalnya dan memperlihatkan tampilan yang seragam. Gambar 9c menyajikan gambar SEM dari komposit HDPE yang mengandung 20% kulit kenari (PECCWS2). Penambahan bahan pengisi organik meningkatkan kekasaran permukaan, dengan partikel kulit kenari terdistribusi secara homogen dalam matriks, meskipun terjadi beberapa penggumpalan lokal. Penggumpalan ini bertindak sebagai titik konsentrasi tegangan, yang berpotensi memengaruhi perilaku fraktur, seperti yang ditunjukkan oleh hasil uji benturan.

Efek nano-CaCO3 pada struktur komposit terlihat dalam gambar SEM untuk rasio pengisi yang berbeda. Gambar 9d menunjukkan struktur mikro komposit HDPE dengan 20% cangkang kenari dan 1% nano-CaCO3 ( PECCWS3), Gambar 9e menyajikan komposit dengan 20% cangkang kenari dan 3% nano-CaCO3 ( PECCWS4), dan Gambar 9f mengilustrasikan komposit dengan 20% cangkang kenari dan 5% nano-CaCO3 ( PECCWS5). Meskipun permukaannya kasar, cangkang kenari menampilkan struktur sebagian bulat atau hampir bulat. Efek benturan menyebabkan cangkang bergeser di area tertentu, menciptakan rongga hampir bulat di dalam material. Saat kandungan nano-CaCO3 meningkat , distribusinya menjadi lebih jelas, meningkatkan kompatibilitas antarmuka pengisi-matriks [ 57 ]. Peningkatan ini kemungkinan besar disebabkan oleh peningkatan luas permukaan dan efek saling mengunci fisik antara nano-CaCO3 dan HDPE [ 58 , 59 ]. Penggunaan gabungan kulit kenari dan nano-CaCO3 menunjukkan efek sinergis, yang mendorong distribusi yang lebih homogen dan mengurangi aglomerasi [ 60 ]. Lebih jauh, peningkatan kandungan nano-CaCO3 tampaknya mendorong fibrilasi selama fraktur, yang meningkatkan perpanjangan saat putus, sebagaimana dikonfirmasi oleh hasil uji tarik. Mekanisme fibrilasi ini dikaitkan dengan peningkatan disipasi energi dan penjembatanan retak pada antarmuka nano-CaCO3 / matriks, yang berkontribusi pada peningkatan ketangguhan.

4 Kesimpulan

Studi ini berhasil menunjukkan keefektifan kulit kenari (WS) dan nano-CaCO3 sebagai bahan penguat dalam komposit polietilena berdensitas tinggi (HDPE). Efek sinergis dari bahan pengisi ini menghasilkan peningkatan signifikan dalam sifat termal, mekanis, dan morfologi komposit, dengan kandungan nano-CaCO3 memainkan peran penting dalam meningkatkan perilaku kristalisasi. Meskipun penambahan nano-CaCO3 menyebabkan sedikit penurunan suhu leleh dan kristalinitas dibandingkan dengan HDPE murni, hasilnya menyoroti dampak positifnya pada kinerja komposit secara keseluruhan. Analisis termogravimetri (TGA) mengungkapkan peningkatan stabilitas termal, dengan suhu degradasi yang lebih tinggi dan peningkatan berat residu, yang menunjukkan kontribusi bahan pengisi terhadap peningkatan pembentukan arang dan ketahanan termal. Analisis SEM dan TEM mengonfirmasi peningkatan dispersi bahan pengisi dan interaksi bahan pengisi-matriks yang lebih kuat seiring dengan peningkatan kandungan nano-CaCO3 . Namun, komposit menunjukkan penurunan perpanjangan putus selama pengujian tarik, yang menunjukkan berkurangnya keuletan dan ketangguhan dibandingkan dengan HDPE murni. Temuan ini menggarisbawahi potensi penggabungan kulit kenari dan nano-CaCO3 untuk meningkatkan sifat mekanis dan termal komposit HDPE, sehingga lebih cocok untuk berbagai aplikasi, khususnya di area yang membutuhkan peningkatan daya tahan dan stabilitas. Penelitian di masa mendatang dapat lebih jauh mengeksplorasi pengoptimalan kandungan pengisi, potensi peningkatan produksi, dan penggabungan pengisi alami atau hibrida lainnya, yang dapat memberikan peningkatan yang lebih besar dalam kinerja komposit. Selain itu, dampak modifikasi ini terhadap keberlanjutan lingkungan dan kemampuan daur ulang harus dievaluasi agar lebih sesuai dengan permintaan yang terus meningkat akan material yang ramah lingkungan.