ABSTRAK

Daur ulang limbah polietilena (PE) yang efisien bergantung pada strategi pra-perlakuan dan pemrosesan yang dioptimalkan. Studi ini menyajikan evaluasi sistematis tentang bagaimana kondisi pencucian (suhu, waktu, dan konsentrasi NaOH) dan filtrasi lelehan memengaruhi kualitas daur ulang dari tiga aliran limbah PE yang relevan secara industri: film peregangan kelas makanan (rPE LLD), PE pascakonsumen berdensitas rendah (rPE-LD), dan film PE campuran (campuran rPE). Tidak seperti studi sebelumnya, pekerjaan ini menggabungkan pencucian skala laboratorium dan ekstrusi sekrup ganda, termasuk filtrasi lelehan tunggal dan ganda, dengan karakterisasi material yang komprehensif. Hasil penelitian mengungkapkan bahwa pencucian secara signifikan memengaruhi laju aliran massa lelehan (MFR), suhu awal oksidasi (OOT), dan kekuatan tarik secara positif dan negatif, sementara filtrasi lelehan terutama meningkatkan kualitas optik dan mengurangi senyawa organik yang mudah menguap (VOC). Ketahanan tusukan sebagian besar tidak terpengaruh. Perbedaan properti yang paling substansial berasal dari heterogenitas aliran masukan. Temuan ini menunjukkan bahwa pencucian yang disesuaikan, menggunakan air dingin tanpa NaOH untuk rPE-LLD, pencucian dingin dengan bantuan NaOH untuk rPE-LD dan campuran rPE, dapat meningkatkan kualitas sekaligus meminimalkan degradasi. Langkah penyaringan leleh kedua direkomendasikan ketika kejernihan optik sangat penting, meskipun dampak termalnya harus dipertimbangkan. Studi ini memberikan panduan bagi pendaur ulang industri yang ingin mengoptimalkan pengaturan proses berdasarkan karakteristik aliran masukan dan persyaratan kualitas khusus aplikasi.

1 Pendahuluan

Kemasan fleksibel, yang meliputi film dan kantong, telah mendapatkan popularitas karena berbagai manfaatnya. Kemampuannya untuk mengurangi penggunaan material membuatnya ringan untuk penyimpanan dan transportasi yang mudah. Kemasan fleksibel melindungi isi dari faktor eksternal tanpa menyebabkan penyok atau cacat visual. Selain itu, kemampuannya beradaptasi untuk menyesuaikan dengan bentuk produk dan efektivitas biayanya dibandingkan dengan kemasan non-polimer menggarisbawahi keunggulannya [ 1 – 4 ]. Namun, jika bahan fleksibel tidak ditangani dengan benar, bahan tersebut dapat menyebabkan masalah lingkungan yang besar di akhir masa pakainya [ 5 – 7 ].

Untuk mengatasi tantangan ini, Uni Eropa (UE) telah mengeluarkan arahan [ 8 ] untuk mencapai target daur ulang spesifik untuk kemasan plastik sebesar 50% pada akhir tahun 2025 dan target lebih lanjut sebesar 55% pada akhir tahun 2030. Saat ini, Eropa sedang beralih dari ekonomi linier ke ekonomi sirkular. Tingkat daur ulang limbah kemasan plastik pascakonsumen di Eropa berada pada sekitar 38%, menggunakan titik perhitungan baru di mana bahan memasuki proses peletan, ekstrusi, dan pencetakan; oleh karena itu, setelah kotoran dan zat yang tidak sesuai telah dihilangkan dari bahan yang disortir [ 9 ].

Untuk mencapai target daur ulang yang disebutkan di atas, tingkat daur ulang harus ditingkatkan secara drastis. Tingkat ini dihitung menggunakan tiga efisiensi yang berbeda: efisiensi pengumpulan, efisiensi penyortiran, dan efisiensi daur ulang [ 9 , 10 ]. Untuk mencapai tidak hanya tingkat daur ulang yang lebih tinggi tetapi juga kualitas yang baik, proses daur ulang perlu diselidiki dan ditingkatkan lebih lanjut. Salah satu langkah kunci untuk meningkatkan proses daur ulang adalah pra-perlakuan. Langkah-langkah pra-perlakuan konvensional meliputi penyortiran, pencucian, dan penghancuran, tidak harus dalam urutan ini [ 11 , 12 ]. Langkah pra-perlakuan utama yang diselidiki dalam makalah ini adalah pencucian.

Suhu, waktu, dan deterjen adalah parameter pengaturan utama yang divariasikan dalam langkah pra-perlakuan untuk daur ulang. Secara umum, tinjauan pustaka menunjukkan bahwa pengaruh suhu air tidak seberapa dibandingkan dengan parameter pencucian lainnya [ 13 – 15 ]. Yang lain telah melaporkan bahwa mencuci untuk waktu yang lebih lama sangat meningkatkan efisiensi pencucian [ 16 , 17 ]. Waktu pencucian yang lebih lama memungkinkan pembersihan dan penghilangan kontaminan yang lebih menyeluruh, menjadikannya variabel yang sangat berpengaruh yang harus dioptimalkan dengan hati-hati oleh pendaur ulang. Selain itu, penulis lain telah menemukan bahwa pengaruh pelarut pencuci juga memainkan peran yang signifikan. Misalnya, NaOH telah dilaporkan memiliki pengaruh yang buruk pada poliolefin, tetapi masih digunakan dalam industri karena merupakan cara yang baik untuk menghilangkan minyak, VOC, dan bau dari bahan daur ulang [ 14 , 18 – 20 ].

Pengaruh utama pada kualitas daur ulang berasal dari komposisi aliran masukan itu sendiri [ 21 – 23 ]. Pepatah “sampah masuk, sampah keluar” tentu berlaku, karena kualitas dan konsistensi inheren dari plastik yang dikumpulkan menentukan apa yang dapat dicapai dalam proses daur ulang. Film dan kemasan multilayer diketahui merupakan aliran yang sulit untuk didaur ulang karena sifatnya yang heterogen [ 24 , 25 ]. Oleh karena itu, pendaur ulang harus dengan hati-hati mengelola aliran limbah yang masuk untuk meminimalkan kontaminasi dan mengoptimalkan sifat akhir dari bahan daur ulang.

Seperti yang ditunjukkan, beberapa penulis telah membahas masalah daur ulang film fleksibel dan praperlakuannya. Berikut ini, beberapa publikasi dibahas secara lebih rinci. Soto dkk. [ 14 ] melakukan penelitian untuk mengevaluasi kelayakan proses pencucian untuk membersihkan film polietilena (PE) pascakonsumen dari limbah padat kota. Para penulis mengevaluasi beberapa parameter, termasuk suhu dan media pencucian (suhu ruangan dengan air, 60°C dengan air, dan 60°C dengan air dan NaOH), pengeringan prapencucian, dan pengolahan air. Hasil penelitian mereka menunjukkan perbedaan minimal antara pencucian suhu ruangan dan 60°C. Namun, penambahan NaOH menghasilkan pembersihan kimia yang paling efektif, meskipun dengan tantangan dalam pengolahan air limbah. Hasil penelitian juga menunjukkan bahwa pengeringan sebelum pencucian secara signifikan meningkatkan dekontaminasi film PE pascakonsumen, mengurangi konsumsi air tawar dan kebutuhan untuk pembuangan. Namun, para penulis terutama menyelidiki pengaruh parameter pencucian pada air cucian. Tidak ada informasi tentang pengaruh proses pencucian pada daur ulang yang dihasilkan dari film PE pascakonsumen yang diberikan.

Boz et al. [ 26 ] menggunakan limbah kemasan PE fleksibel dari sampah padat kota dan mencucinya pada skala laboratorium pada suhu 25°C dan 40°C dengan air, dengan air yang mengandung NaOH, dan dengan air dan deterjen lain yang ditambahkan. Bahan yang dicuci kemudian diubah menggunakan ekstruder sekrup kembar dan dicetak injeksi. Hasilnya dibandingkan dengan sampel yang tidak dicuci dan dengan sampel dari pencucian intensitas tinggi skala besar dengan NaOH pada suhu 70°C–80°C. Sifat mekanis dipengaruhi oleh pencucian. Namun, sifat termal kurang terpengaruh. Sebagai kesimpulan, trade-off antara kondisi pencucian dan degradasi perlu dipertimbangkan untuk daur ulang kemasan fleksibel yang dioptimalkan. Penulis menggunakan suhu pencucian rendah dan jumlah NaOH yang relatif rendah untuk sampel lab mereka. Lebih jauh lagi, proses pencucian mesin cuci relatif lama, pada 45 menit, dibandingkan dengan waktu pencucian industri. Untuk menyelidiki perilaku mekanis, spesimen ISO 527-2 tipe 5A dicetak injeksi, yang menunjukkan aplikasi pencetakan injeksi sebagai tujuan untuk daur ulang yang diproduksi.

Lebih jauh, Boz et al. [ 27 ] menyelidiki limbah kemasan fleksibel PE dari campuran limbah padat kota dari pabrik daur ulang di Norwegia. Limbah dianalisis pada tiga titik berbeda dari proses daur ulang industri: i) langsung setelah pemilahan, ii) setelah pemilahan dan pencucian, dan iii) setelah pemilahan, pencucian, dan peracikan leleh, termasuk penyaringan leleh. Sampel dalam bentuk serpihan (tidak dicuci dan dicuci secara industri) diproses lebih lanjut dalam skala laboratorium. Pencucian industri terdiri dari prapencucian pada suhu kamar, penggilingan basah, pencucian gesekan dengan NaOH dan defoamer pada 70°C–80°C, pembilasan pada suhu kamar, sentrifugasi, pengeringan, dan pengeringan termal. Serpihan yang dicuci kemudian diperacikan secara industri, termasuk penyaringan dengan saringan jaring 120 μm, dan dipeletkan. Sampel yang tidak dicuci dan dicuci secara industri diperacikan di laboratorium dan kemudian dicetak injeksi, sedangkan sampel yang didaur ulang secara industri dicetak injeksi saat diterima. Parameter pemrosesan lelehan memiliki pengaruh kecil pada sifat sampel yang dicetak, dan pengaruh suhu peracikan lebih besar daripada pengaruh konfigurasi sekrup untuk sampel yang tidak dicuci dan yang dicuci secara industri. Tidak ada perbedaan dalam degradasi sampel yang tidak dicuci sebagai akibat dari parameter pemrosesan lelehan yang berbeda yang diamati. Pencucian menyebabkan degradasi yang signifikan, yang mengarah pada degradasi lebih lanjut dalam peracikan lelehan berikutnya. Sifat mekanis menyiratkan bahwa material tersebut akan berguna untuk aplikasi yang sesuai. Penulis berfokus pada produk yang dicetak, dan tidak ada informasi mengenai penggunaan daur ulang untuk aplikasi film yang diberikan.

Penelitian ini bertujuan untuk mempelajari optimalisasi proses daur ulang mekanis. Karena penelitian lain hanya melihat aliran limbah tunggal, kinerja pencucian terkait kualitas air, atau aplikasi akhir berupa produk cetak injeksi, penelitian ini berfokus pada pengaruh proses pencucian yang dikombinasikan dengan filtrasi lelehan pada indikator kinerja utama. Untuk tujuan ini, tiga aliran limbah pascakonsumen yang berbeda diselidiki dan diproses menjadi film, yang diselidiki lebih lanjut.

2 Bahan dan Metode

2.1 Deskripsi Sampel

Studi ini menggunakan tiga aliran limbah yang berbeda. Yang pertama terdiri dari stretch film yang berasal dari limbah komersial yang dikumpulkan dari toko kelontong. Film-film ini awalnya digunakan untuk mengemas palet yang berisi produk makanan; polimer utama dalam fraksi ini adalah PE linear low-density (PE-LLD). Sepanjang studi, sampel dari aliran limbah ini akan disebut sebagai “rPE-LLD”. Aliran limbah kedua berasal dari pusat pengumpulan Upper Austrian yang dioperasikan oleh O.Ö. Landes-Abfallverwertungsunternehmen GmbH (LAVU). Film PE low-density (PE-LD) ini memiliki luas permukaan lebih dari 1 m 2 dan sebagian besar terdiri dari bahan kemasan dari furnitur, konstruksi, dan produk pertanian [ 28 ]. Sampel dari aliran limbah ini disebut sebagai “rPE-LD”. Aliran limbah ketiga adalah fraksi film yang dipilah yang berasal dari pengumpulan tepi jalan “kantong kuning”, yang mengumpulkan fraksi limbah ringan di Austria, seperti kemasan plastik, kaleng logam, atau bahan komposit. Fraksi film yang telah disortir ditetapkan oleh “Duales System Deutschland (DSD) GmbH” sebagai DSD 310. Fraksi ini terutama terdiri dari foil plastik PE bekas yang telah dikosongkan residunya dengan luas lebih besar dari DIN A4, seperti kantong, film menyusut, termasuk penutup, label, dll. dengan kemurnian setidaknya 92% [ 29 ]. Fraksi ini selanjutnya disebut “campuran rPE”.

2.2 Pra-perlakuan

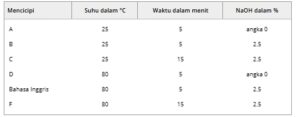

Untuk menyelidiki pengaruh pra-perlakuan terhadap sifat-sifat daur ulang, langkah-langkah berikut telah diambil: Pertama, bahan dicacah hingga ukuran serpihan sekitar 30 mm menggunakan mesin penghancur Micromat 1500 (Lindner-Recyclingtech GmbH, Spittal/Drau, Austria) dan selanjutnya dicuci menggunakan mesin cuci Miele PW818 EL WEK (Miele GmbH, Wals, Austria) dalam kelompok 2 kg. Selain itu, untuk beberapa sampel, natrium hidroksida (juga dikenal sebagai soda api, NaOH) ditambahkan. Mesin tersebut menggunakan 35 L air, 2 kg bahan, dan 2,5 w% NaOH (kemurnian 99%, (Algin, Neustadt-Glewe, Jerman)) ditambahkan, menghasilkan 875 g yang ditambahkan langsung ke dalam mesin cuci. Parameter pencucian yang dipelajari ditunjukkan pada Tabel 1 .

TABEL 1. Parameter pencucian yang diselidiki untuk tiga aliran limbah rPE-LLD, rPE-LD, dan campuran rPE.

Setelah dicuci, bahan dikeringkan dalam oven pemanas Binder FED 56 (Binder GmbH, Tuttlingen, Jerman) pada suhu 60°C selama 4 jam. Selanjutnya, untuk memastikan umpan konstan ke dalam compounder, bahan dipadatkan menjadi bentuk pelet menggunakan alat pengepres pelet PP200C (EverTec, Dieburg, Jerman) dengan pelat matriks yang memiliki diameter lubang die 6 mm.

2.3 Filtrasi Lelehan dalam Proses Ekstrusi

Untuk menyelidiki pengaruh langkah-langkah pemrosesan lebih lanjut seperti penyaringan lelehan, material diproses melalui ekstruder sekrup kembar skala laboratorium ZSE 18MAXX (L/D = 50/1, Leistritz AG, Nuernberg, Jerman). Filter kasa yang sangat kasar (ukuran kasa 18 = ukuran lubang 1 mm) digunakan untuk lintasan pertama guna menghilangkan kontaminasi kasar, dan filter ukuran kasa yang lebih tinggi (ukuran kasa 30 = ukuran lubang 0,6 mm) digunakan untuk lintasan kedua. Peracik dioperasikan pada kecepatan sekrup 300 rpm dengan hasil sekitar 2,5 kg/jam. Suhu peracik diatur pada 25°C di zona umpan dan kemudian terus ditingkatkan dari 170°C hingga 210°C di dua belas zona berikutnya. Sampel pelet diambil setelah setiap langkah peracikan. Perlu dicatat bahwa proses penyaringan yang sedang diselidiki tidak secara langsung sebanding dengan proses penyaringan ganda industri yang tersedia secara komersial. Dalam kasus terakhir, material biasanya melewati dua sistem filter dalam satu proses pemanasan dan peleburan. Untuk penelitian ini, material menjalani dua langkah proses yang melibatkan pemanasan, penyaringan dengan dua ukuran filter yang berbeda (kasar dan halus), dan pendinginan.

2.4 Karakterisasi

2.4.1 Laju Aliran Massa Lelehan (MFR)

Pengukuran MFR dilakukan menggunakan Aflow (ZwickRoell GmbH and Co. KG, Ulm, Jerman) menurut ISO 1133, dengan berat uji 2,16 kg dan 5,00 kg menggunakan suhu pengukuran 190°C. Sekitar 3 g material dimasukkan ke dalam silinder Aflow yang telah dipanaskan terlebih dahulu, kemudian dipadatkan dan dipanaskan selama lima menit. Proses pengukuran dimulai secara otomatis saat piston mendorong material cair melalui cetakan. Enam sampel diambil dari untaian tengah dan ditimbang. Masing-masing dari keenam sampel ini ditimbang dua kali untuk mendapatkan akurasi.

2.4.2 Suhu Awal Oksidasi (OOT)

Pengukuran OOT dilakukan menggunakan instrumen DSC 4000 (Perkin Elmer Inc., Waltham, MA, AS) menurut ISO 11357-6. Sampel dengan berat 5,0 ± 0,5 mg dipanaskan dari 30°C hingga 280°C dengan laju 10 K/menit. Sampel dipanaskan terus-menerus dalam atmosfer udara hingga suhu karakteristik tercapai, yang menunjukkan dimulainya peristiwa eksotermik dan degradasi oksidatif, seperti yang ditunjukkan oleh pergeseran garis dasar.

2.4.3 Kandungan Abu

Analisis kadar abu dilakukan menurut prosedur standar ISO 3451-1. Proses pengabuan dilakukan menggunakan wadah peleburan serat kuarsa dan tungku peredam gelombang mikro Phoenix (CEM Corporation, Matthews, North Carolina, AS). Sekitar 3 g bahan ditempatkan di setiap wadah peleburan dan mengalami pembakaran langsung di tungku peredam pada suhu 750°C selama 15 menit. Setelah pembakaran, wadah peleburan ditimbang, dan kadar abu dihitung menggunakan Persamaan ( 1 ):

![]()

Di manamathematical equationadalah kadar abu yang dihasilkan,mathematical equationadalah massa awal sampel uji, danmathematical equationadalah massa terukur dari abu yang diperoleh. Masing-masing dari enam sampel diuji tiga kali.

2.4.4 Deteksi Kontaminasi Optik (OCD)

OCD dilakukan menggunakan ekstruder sekrup tunggal pengukur ME30 (L/D = 26/1) dan penganalisa film modular FSA100 (OCS Optical Control Systems GmbH, Witten, Jerman). Pengaturan ekstruder mencakup suhu 30°C di zona umpan, yang secara bertahap meningkat dari 180°C hingga 200°C di zona 1 hingga 6. Kecepatan sekrup dipertahankan pada 18 rpm, dan cetakan ekstrusi lembaran berukuran 150 mm x 1 mm digunakan. Rol pendingin diatur pada suhu 30°C dengan kecepatan 5,6 rpm, sementara film ditahan pada tegangan 6 N dan digulung ulang pada gaya 7 N. Pengukuran kontaminasi dilakukan dengan nilai skala abu-abu dasar 180, dengan sistem pengukuran dipicu setelah mendeteksi deviasi 20% (lebih gelap). Untuk memastikan deteksi kamera yang optimal, semua sampel dicampur dengan PE linier kepadatan rendah (PE-LLD) dengan rasio 90% bahan baru dan 10% bahan daur ulang.

2.4.5 Senyawa Organik Volatil (VOC)

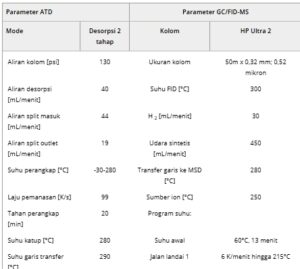

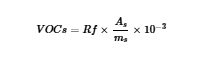

Analisis senyawa organik volatil (VOC) dalam resilat yang dihasilkan dilakukan menggunakan kromatografi gas Clarus 690 SQ 8, termasuk detektor ionisasi nyala dan digabungkan dengan spektrometer massa (GC/FID-MS) dari PerkinElmer Inc. (Waltham, MA, AS). Selain itu, instrumen tersebut dilengkapi dengan unit desorpsi termal otomatis (ATD) TurboMatrix 650 dari produsen yang sama, dengan gas helium sebagai aliran pembawa. Sampel berukuran 1,5 mm x 3 mm x 14 mm (T x D x P), dilubangi dari pelat kecil yang sebelumnya telah dipres panas. Pelat ini diproduksi pada mesin pres Atlas 15 T (Specac Ltd., Orpington, Inggris) pada suhu sekitar 210°C selama 5 menit. Untuk mengekstrak VOC dari matriks polimer padat, sampel menjalani pemanasan dalam ATD pada suhu 90°C selama 30 menit. Pemisahan VOC berikutnya dalam GC ditingkatkan dengan menggunakan program suhu dan parameter tertentu yang diuraikan dalam Tabel 2. Untuk memperoleh hasil semi-kuantitatif, referensi kalibrasi satu titik dilakukan sebelum pengukuran. Proses kalibrasi ini melibatkan penyuntikan 4 μL toluena 0,5 μg/μL dalam larutan metanol melalui Control Solution Loading Rig (CSLR, Markes International) di bawah atmosfer nitrogen (100 mL/menit) ke dalam tabung yang berisi adsorben TENAX TA. Tabung tersebut kemudian dibiarkan pada CSLR selama 6 menit untuk menghilangkan pelarut metanol sebanyak mungkin. Proses kalibrasi ini menghasilkan faktor respons (Rf), yang mewakili rasio antara massa toluena (persamaan matematika) dalam mikrogram (μg) dan luas puncak yang sesuai (persamaan matematika) seperti yang dijelaskan pada Persamaan ( 2 ) [ 30 ].

![]()

TABEL 2. Ringkasan parameter desorber termal otomatis (ATD) yang digabungkan dengan kromatografi gas termasuk detektor ionisasi nyala (GC/FID) dan spektrometer massa (MS).

Selain itu, VOC semi-kuantitatif dalam μg/g ditentukan dengan mengalikan Rf dengan rasio luas puncak sampel , seperti yang dinyatakan dalam Persamaan ( 3 ) [ 30 ]. Untuk setiap sampel, dua pengukuran dilakukan.

2.4.6 Sifat Tarik

Selama pengukuran OCD, film diproduksi dan selanjutnya digunakan untuk pengujian tarik. Spesimen tipe 5 dilubangi menggunakan alat pres tuas toggle universal (Gechter GmbH, Obermichelbach, Jerman), dan sepuluh spesimen diuji sesuai dengan ISO 527-3 [ 31 ]. Diagram tegangan-regangan direkam menggunakan mesin uji zwickiLine Z2.5 (ZwickRoell GmbH und Co. KG, Ulm, Jerman) yang dilengkapi dengan sel beban dengan gaya nominal 500 N [ 19 ]. Beban awal 0,1 MPa diterapkan di awal pengujian. Semua spesimen diuji pada kecepatan 50 mm/menit hingga terjadi kegagalan karena patah.

2.4.7 Ketahanan Tusukan

Uji tusuk menurut EN 14477 [ 32 ] dilakukan pada sampel film yang diproduksi oleh OCD. Mesin uji yang digunakan adalah zwickiLine Z2.5 (ZwickRoell GmbH and Co. KG, Ulm, Jerman) dengan sel beban dengan gaya nominal 500 N. Semua spesimen diuji sepuluh kali pada kecepatan uji 50 mm/menit hingga terjadi kegagalan karena patah.

3 Hasil

3.1 rPE-LLD

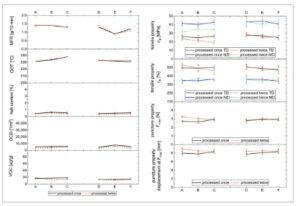

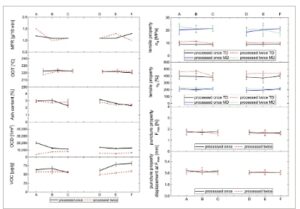

Gambar 1 menunjukkan hasil yang berasal dari metode karakterisasi yang dipilih untuk sampel film rPE-LLD. Sampel A, B, dan C, yang dicuci pada suhu yang lebih rendah yaitu 25°C, menunjukkan nilai MFR yang jauh lebih tinggi (sekitar 1,4 g/10 menit) dibandingkan dengan sampel D, E, dan F (sekitar 1,0 g/10 menit), yang mengalami pencucian pada suhu yang lebih tinggi yaitu 80°C. Khususnya untuk sampel yang dicuci pada suhu 25°C (A, B, dan C), nilai MFR tetap agak konstan terlepas dari perbedaan dalam waktu pencucian dan kandungan NaOH. Sebaliknya, sampel yang dicuci pada suhu 80°C (D, E, dan F) menunjukkan penurunan MFR yang lebih nyata, yang menunjukkan bahwa suhu yang lebih tinggi dapat menyebabkan perubahan pada material. Penurunan yang signifikan hingga 0,9 g/10 menit dapat dilihat pada sampel E ketika NaOH ditambahkan. Yang penting, data tersebut tidak mengungkap perbedaan besar dalam MFR di antara sampel A, B, dan C yang diproses dan disaring sekali (kurva hitam) dan diproses dan disaring dua kali (kurva merah). Hanya sedikit penyimpangan antara proses pertama dan kedua yang dapat diperhatikan ketika praperlakuan dilakukan pada suhu yang lebih tinggi (sampel D, E, dan F).

GAMBAR 1

Buka di penampil gambar

Presentasi PowerPoint

Hasil yang berasal dari uji MFR, OOT, kadar abu, OCD, VOC, tarikan (σ B dan ε B ), dan tusukan (F maks dan perpindahan pada F maks ) yang dilakukan pada sampel rPE-LLD. [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

Sampel A dan B menunjukkan bahwa memperpanjang waktu pencucian memungkinkan peningkatan OOT (dari 231,2°C menjadi 233,4°C), sementara perbandingan sampel B (233,4°C) dan C (237,8°C) menunjukkan bahwa peningkatan OOT yang lebih tinggi mungkin terjadi saat NaOH ditambahkan. Di sisi lain, sampel D (232,8°C), E (231,9°C), dan F (230,8°C) menampilkan nilai OOT yang agak konstan pada parameter pencucian yang berbeda. Lebih jauh, tidak ada perbedaan yang jelas dalam pengukuran OOT antara sampel yang diproses dan disaring sekali atau dua kali.

Analisis kadar abu memberikan wawasan tambahan. Untuk sampel A, B, dan C, kadar abu lebih rendah setelah proses penyaringan leleh kedua (kurva merah) dibandingkan dengan proses penyaringan pertama (kurva hitam), meskipun pengaruh parameter pencucian tampaknya tidak logis secara fisik. Perbedaan kadar abu ini lebih mungkin disebabkan oleh heterogenitas inheren bahan masukan. Demikian pula, sampel D, E, dan F menunjukkan nilai kadar abu yang lebih rendah setelah proses penyaringan kedua, dengan parameter pencucian sekali lagi tidak menunjukkan pengaruh logis yang jelas. Khususnya, nilai kadar abu keseluruhan relatif rendah karena aliran limbah sudah agak bersih pada awalnya, di bawah 1%, tetapi dengan deviasi standar yang signifikan, yang menunjukkan tingkat variabilitas tertentu dalam sampel.

Sampel A, B, dan C dari pengukuran OCD menunjukkan nilai yang cukup konstan sekitar 5500 1/m 2 untuk sampel yang diproses dan disaring terlebih dahulu (kurva hitam). Saat suhu meningkat (sampel D, E, F), jumlah pengotor cenderung meningkat. Hasil ini mungkin disebabkan oleh variabilitas sampel, mirip dengan hasil kadar abu, atau, dalam kasus ini, karena proses degradasi (pembentukan titik gel) dari seluruh proses daur ulang, yang berkorelasi dengan nilai MFR. Di sini nilai minimum diperoleh untuk E, sedangkan OCD menggambarkan nilai maksimum untuk sampel ini. Semua sampel umumnya menunjukkan tingkat kontaminan yang lebih rendah setelah proses penyaringan kedua (kurva merah).

Analisis VOC mengungkapkan bahwa pada suhu rendah (sampel A, B, C), setelah proses penyaringan lelehan pertama (kurva hitam), sampel menunjukkan peningkatan yang stabil dengan meningkatnya kandungan NaOH dan waktu pencucian (dari 16,2 menjadi 18,2 μg/g). Ketika suhu pencucian lebih tinggi (sampel D, E, F), kecenderungan yang sama seperti pada suhu yang lebih rendah diamati, tetapi nilai VOC lebih rendah (dari 13,2 menjadi 14,5 μg/g). Setelah proses penyaringan lelehan kedua (kurva merah), nilai VOC menurun ketika NaOH ditambahkan (dari A (18,5 μg/g) menjadi B (14,0 μg/g)) dan tetap konstan ketika waktu pencucian ditingkatkan (dari B ke C). Pada suhu yang lebih tinggi, proses penyaringan kedua memiliki sedikit efek kecuali untuk sampel E (12,0 μg/g).

Karena film sudah diproduksi selama pengukuran OCD, film juga digunakan untuk pengukuran tarik. Meskipun film merupakan campuran dari daur ulang yang diproduksi dengan bahan mentah, kecenderungan parameter pemrosesan yang berbeda dapat terlihat. Sampel film diuji dalam arah melintang (TD) dan arah mesin (MD).

Stres saat istirahat

untuk sampel yang diproses sekali dan disaring dengan lelehan dalam TD (kurva hitam) menunjukkan nilai yang cukup konstan ketika dicuci pada suhu yang lebih rendah dan lebih tinggi. Namun demikian,

sedikit lebih tinggi ketika dicuci pada suhu yang lebih tinggi. Setelah diproses dan disaring dua kali (kurva merah), sampel TD yang dicuci pada suhu yang lebih rendah (sampel A, B, C) menunjukkan nilai yang lebih rendah.

nilai dan tren penurunan dengan penambahan NaOH dan waktu pencucian yang lebih lama. Pada suhu yang lebih tinggi, sampel D, E, dan F menunjukkan nilai yang sama untuk proses penyaringan lelehan pertama dan kedua. Semua sampel MD menunjukkan tren yang sama seperti sampel TD, tetapi pada nilai yang lebih tinggi, kecuali sampel yang diproses dan disaring lelehan dua kali (kurva hijau) dicuci pada suhu yang lebih rendah (sampel A, B, C). Di sini, peningkatan kecil dalam

diamati saat NaOH ditambahkan, dan nilainya tetap konstan bahkan saat pencucian diperpanjang (sampel C).

Ketegangan saat putus

nilai TD untuk sampel yang diproses dan disaring lelehan sekali (kurva hitam) tetap relatif konstan untuk sampel A, B, dan C, tetapi menunjukkan tren penurunan untuk sampel D, E, dan F, yang dicuci pada suhu yang lebih tinggi. Namun, ketika sampel disaring dan diproses dua kali (kurva merah),

menunjukkan tren penurunan pada semua sampel, tetapi pada tingkat strain yang sama. Sampel MD menunjukkan

nilai-nilai yang umumnya lebih rendah daripada rekan-rekan TD mereka tetapi tetap lebih konsisten di seluruh sampel A sampai F. Tidak ada perbedaan yang jelas dan terlihat antara proses penyaringan lelehan pertama (kurva biru) dan proses penyaringan lelehan kedua (kurva hijau), yang menunjukkan bahwa pemrosesan dan penyaringan tambahan memiliki sedikit efek pada

dalam MD. Hanya sedikit variasi yang dapat diamati antara sampel MD yang diproses sekali dan dua kali serta sampel MD yang disaring dengan lelehan.

Gambar 1 menunjukkan gaya maksimum

bahwa sampel film yang dihasilkan oleh ekstruder OCD mampu bertahan selama uji tusuk. Sampel A, B, dan C yang diproses dan difilter leleh sekali (kurva hitam) menunjukkan peningkatan

, sedangkan sampel D, E, dan F menunjukkan sedikit peningkatan awal dari D ke E, dan sampel F menunjukkan penurunan lebih lanjut. Sampel yang dicuci dingin yang diproses dan disaring sekali cenderung menunjukkan sedikit lebih rendah

, nilai-nilai dibandingkan dengan sampel yang dicuci dengan panas. Sampel yang dicuci dengan dingin yang diproses dan disaring dua kali pada awalnya menunjukkan nilai yang lebih tinggi dibandingkan dengan hasil sampel yang diproses dan disaring sekali, tetapi menurun dengan penambahan NaOH dan penurunan lebih lanjut dengan waktu pencucian yang lebih lama. Sampel yang dicuci dengan panas berada dalam kisaran yang sama dengan sampel yang diproses dan disaring sekali, tetapi menunjukkan peningkatan yang lebih tajam dengan penambahan NaOH dan waktu pencucian yang lebih lama.

Melihat perpindahan di

, sampel yang difilter dan diproses sekali (kurva hitam), sampel A, B, dan C, serta D, E, dan F, menunjukkan peningkatan perpindahan saat NaOH ditambahkan ke proses pencucian dan peningkatan lebih lanjut terjadi saat waktu pencucian ditingkatkan. Sampel yang diproses dan difilter dua kali (kurva merah) A, B, dan C menunjukkan penurunan saat parameter pencucian yang sama diubah, sedangkan nilai untuk sampel D, E, dan F tetap konstan.

3.2 rPE-LD

Nilai MFR yang ditunjukkan pada Gambar 2 menunjukkan tren yang jelas untuk aliran rPE-LD. Pemrosesan dan penyaringan lelehan sekali (kurva hitam) setelah pencucian pada suhu yang lebih rendah (sampel A, B, C), tren penurunan dari 1,2 menjadi 1,1 g/10 menit dalam MFR diamati dengan penambahan NaOH. Nilai MFR yang lebih stabil diukur saat sampel dicuci lebih lama. Pada suhu yang lebih tinggi (sampel D, E, F), trennya terbalik, tanpa perbedaan dalam MFR saat NaOH ditambahkan (1,1 g/10 menit), tetapi peningkatan tajam menjadi 1,3 g/10 menit saat pencucian diperpanjang. Melihat pemrosesan dan penyaringan lelehan dua kali setelah pencucian (kurva merah), MFR awalnya lebih tinggi pada 1,5 g/10 menit untuk sampel A, tetapi tren penurunan serupa terlihat pada gambar untuk sampel B (1 g/10 menit) dan C (1,1 g/10 menit). Untuk sampel D, E, dan F, pemrosesan dan penyaringan leleh dua kali menunjukkan tren yang berbeda dibandingkan dengan sampel yang diproses dan disaring satu kali; selanjutnya, peningkatan dari sampel D (1,1 g/10 menit) ke E (1,3 g/10 menit dengan penambahan NaOH) dan penurunan ke nilai terendah untuk sampel F (1,0 g/10 menit) diukur.

GAMBAR 2

Buka di penampil gambar

Presentasi PowerPoint

Hasil yang berasal dari uji MFR, OOT, kadar abu, OCD, VOC, tarikan (σ B dan ε B ), dan tusukan (F maks dan perpindahan pada F maks ) yang dilakukan pada sampel rPE-LD. [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

Untuk semua sampel yang diproses dan disaring lelehan sekali (kurva hitam), nilai OOT cukup stabil. Untuk pemrosesan dan penyaringan lelehan dua kali (kurva merah), sampel A menunjukkan nilai terendah pada 217,5°C, tetapi sedikit peningkatan dapat terlihat ketika NaOH ditambahkan ke proses pencucian (sampel B). Ketika mencuci pada suhu yang lebih tinggi, OOT sedikit lebih tinggi untuk sampel yang diproses dua kali dibandingkan dengan sampel yang diproses sekali.

Kadar abu untuk sampel yang diproses dan disaring sekali (kurva hitam) cukup stabil pada sekitar 3% untuk sampel A dan B, tetapi menunjukkan penurunan hingga sekitar 2% dengan NaOH dan waktu pencucian yang lebih lama (sampel C). Tren penurunan lebih lanjut dari sampel D ke E dan E ke F, dari 3% menjadi 2%, juga terlihat pada Gambar 2. Sampel yang diproses dan disaring dua kali (kurva merah) menunjukkan nilai yang lebih stabil sekitar 3% saat dicuci pada suhu yang lebih rendah dan penurunan yang sangat sedikit saat dicuci pada suhu yang lebih tinggi.

Penurunan yang jelas dalam OCD untuk sampel A hingga C yang diproses dan disaring sekali (kurva hitam) terlihat; di sisi lain, nilai yang agak stabil diukur saat mencuci pada suhu yang lebih tinggi (sampel D hingga F). Nilai tertinggi 20.600 1/m 2 diukur untuk sampel A, dan nilai terendah 4080 1/m 2 untuk sampel A yang diproses dan disaring leleh dua kali (kurva merah). Tren yang sama untuk sampel D hingga F yang diproses dan disaring dua kali dapat ditemukan seperti untuk sampel yang diproses sekali dan disaring leleh. Secara umum, sampel yang disaring leleh dua kali menunjukkan jumlah kontaminasi yang jauh lebih rendah dibandingkan dengan yang disaring leleh sekali.

Untuk pemrosesan dan penyaringan lelehan sekali (kurva hitam), setelah pencucian dingin, penambahan NaOH, dan pencucian pada waktu pencucian yang lebih lama (sampel A, B, C), sampel menunjukkan penurunan VOC. Di sisi lain, pencucian pada suhu yang lebih tinggi menunjukkan peningkatan VOC yang stabil. Setelah pemrosesan dan penyaringan lelehan dua kali (kurva merah), nilai VOC lebih rendah daripada setelah pemrosesan dan penyaringan lelehan sekali.

Untuk nilai tegangan putus, nilai MD umumnya lebih tinggi daripada nilai TD, seperti yang diharapkan. Nilai TD umumnya agak konstan, tetapi sampel yang diproses dan disaring dua kali (kurva merah) menunjukkan nilai yang lebih tinggi daripada yang diproses dan disaring sekali (kurva hitam). Sampel A, B, dan C yang diproses dan disaring leleh sekali dari eksperimen MD (kurva biru) menunjukkan nilai yang agak konstan. Sampel yang dicuci panas menunjukkan peningkatan ketika NaOH ditambahkan ke proses pencucian dan peningkatan lebih lanjut ketika dicuci untuk waktu yang lebih lama. Untuk sampel dalam MD yang diproses dan disaring untuk kedua kalinya (kurva hijau), hasilnya menunjukkan penurunan pada kedua suhu pencucian dengan penambahan NaOH atau dengan waktu pencucian yang lebih lama.

Nilai regangan-pada-putus TD cenderung lebih tinggi daripada nilai MD, yang diharapkan. Ketika diproses sekali dan diukur dalam TD (kurva hitam), nilai keenam sampel cukup stabil. Sampel yang diproses dan disaring dua kali, diukur dalam TD (kurva merah), juga menunjukkan nilai yang agak stabil, kecuali untuk sampel C, yang lebih rendah. Secara umum, nilai untuk sampel yang diproses dua kali lebih tinggi daripada nilai untuk sampel yang diproses sekali. Dalam MD, nilai untuk sampel yang diproses sekali dan dua kali sangat konstan dan hampir identik, kecuali untuk nilai yang sedikit lebih tinggi untuk sampel yang diproses dua kali dan disaring dengan lelehan.

Saat melakukan uji tusuk, semua sampel menunjukkan nilai yang cukup konstan

(sekitar 1,9 N) dan perpindahan pada

(sekitar 3,7 mm).

Campuran 3.3 rPE

Gambar 3 menunjukkan hasil untuk campuran rPE. Nilai MFR tertinggi diamati setelah pencucian lima menit tanpa deterjen pada 1,1 g/10 menit (sampel A). Penambahan NaOH selama proses pencucian menghasilkan penurunan MFR hingga 1,0 g/10 menit (sampel B), dengan nilai stabil lebih lanjut diamati saat waktu pencucian diperpanjang hingga 15 menit (sampel C). Pada suhu yang lebih tinggi (80°C), nilai MFR untuk sampel D, E, dan F tidak menunjukkan perbedaan signifikan dalam berbagai kondisi sekitar 1 g/10 menit. Setelah pemrosesan kedua dan penyaringan lelehan, nilai MFR tetap relatif konstan sekitar 1,0 g/10 menit terlepas dari metode pencucian yang digunakan.

GAMBAR 3

Buka di penampil gambar

Presentasi PowerPoint

Hasil yang berasal dari uji MFR, OOT, kadar abu, OCD, VOC, tarikan (σ B dan ε B ), dan tusukan (F maks dan perpindahan pada F maks ) yang dilakukan pada sampel campuran rPE. [Gambar berwarna dapat dilihat di wileyonlinelibrary.com ]

Kurva hitam, yang mewakili proses penyaringan lelehan pertama, menunjukkan bahwa pencucian dingin selama lima menit tanpa deterjen menghasilkan OOT sekitar 222,8°C (sampel A). Khususnya, penambahan natrium hidroksida (NaOH) dalam proses pencucian (sampel B) menghasilkan OOT yang serupa, yang menunjukkan bahwa aditif kimia tidak mengubah struktur material secara signifikan pada tahap ini. Peningkatan OOT diamati dengan waktu pencucian yang diperpanjang (sampel C) hingga sekitar 226,5°C. Memperkenalkan langkah pemrosesan dan penyaringan lelehan kedua (kurva merah) sedikit meningkatkan nilai OOT, tetapi tren keseluruhan tetap konsisten dengan proses penyaringan lelehan tunggal. Untuk sampel yang dicuci pada suhu yang lebih tinggi, nilai OOT yang serupa seperti untuk sampel suhu rendah diperoleh, terlepas dari jumlah penyaringan lelehan yang digunakan. Namun, penambahan NaOH dan peningkatan waktu pencucian menyebabkan sedikit penurunan OOT.

Sampel yang pernah diproses dan disaring leleh, digambarkan oleh kurva hitam, menunjukkan bahwa suhu pencucian terendah tanpa deterjen menghasilkan nilai kadar abu tertinggi sebesar 3,6% (sampel A). Namun, penambahan NaOH mengurangi kadar abu menjadi 3,4% (sampel B), dengan hasil serupa yang diamati dengan pencucian yang diperpanjang (sampel C). Ketika menganalisis sampel yang dicuci pada suhu yang lebih tinggi (D, E, dan F), pola yang sama diamati, tetapi dengan penurunan yang lebih curam. Dengan memeriksa hasil penyaringan leleh dan diproses dua kali (kurva merah), perbedaan yang nyata terlihat. Sampel A dan C menunjukkan kadar abu yang jauh lebih rendah sebesar 3,1% dan 3,0% dibandingkan dengan sampel yang pernah diproses dan disaring leleh, sedangkan sampel B menonjol dengan nilai tertinggi yang tercatat sebesar 3,9%. Sampel D, E, dan F yang diproses dan disaring dua kali mengikuti tren yang sama dengan sampel yang diproses dan disaring sekali, tetapi dengan nilai yang sedikit lebih tinggi, terutama untuk sampel F.

Proses penyaringan lelehan pertama, digambarkan oleh kurva hitam, menunjukkan bahwa sampel A memiliki jumlah pengotor terendah per m 2 sebesar 15.270 1/m 2 . Penambahan NaOH dalam pencucian menghasilkan peningkatan tajam dalam pengotor menjadi sekitar 39.800 1/m 2 (sampel B), yang kemudian menurun dengan waktu pencucian yang lebih lama menjadi 27.500 1/m 2 (sampel C). Tren ini tercermin dalam pemrosesan dan penyaringan kedua untuk sampel A, B, dan C (kurva merah). Untuk sampel D, E, dan F, yang dicuci pada suhu yang lebih tinggi, tingkat pengotor tetap hampir konstan di kedua langkah penyaringan. Langkah penyaringan lelehan kedua untuk keenam sampel menghilangkan lebih banyak kontaminan, seperti yang ditunjukkan oleh kurva merah yang berada di bawah kurva hitam.

Untuk nilai VOC campuran rPE, pemrosesan pertama dan kedua serta filtrasi leleh menunjukkan tren yang sama. Sampel A menunjukkan nilai terendah untuk kedua langkah filtrasi (sekitar 16,0 μg/g), penambahan NaOH meningkatkan VOC (sampel B), dan perpanjangan waktu pencucian meningkatkan kandungan VOC lagi (sampel C). Pada suhu yang lebih tinggi, sampel D sudah menunjukkan nilai VOC yang lebih tinggi daripada sampel A, dengan 40,8 μg/g. Penambahan NaOH juga meningkatkan VOC, tetapi memperpanjang waktu pencucian untuk suhu ini mengurangi VOC. Meskipun kedua langkah pemrosesan menunjukkan tren yang sama, sampel yang disaring dua kali dengan lelehan (kurva merah) menunjukkan nilai yang lebih rendah daripada sampel yang disaring sekali dengan lelehan (kurva hitam).

Untuk sampel A, B, dan C, yang dicuci pada suhu yang lebih rendah, nilai tegangan-pada-putus (σ B ) tetap cukup konstan pada sekitar 21,5 MPa dalam TD. Namun, peningkatan suhu menghasilkan penurunan tegangan-pada-putus yang signifikan untuk sampel E menjadi sekitar 17,6 MPa, di mana NaOH ditambahkan ke proses pencucian. Penurunan ini juga diamati pada sampel B dan E setelah pemrosesan dan penyaringan dua kali (kurva merah). Dalam MD, dengan pemrosesan dan penyaringan sekali (kurva biru), ada tren penurunan tegangan dari sampel A ke C, mirip dengan sampel D ke F. Ketika material dicuci pada 25 °C dan disaring leleh dua kali dalam MD (kurva hijau), tegangan-pada-putus menurun lagi untuk sampel B, di mana NaOH digunakan dalam proses pencucian. Pada suhu yang lebih tinggi, penambahan NaOH meningkatkan tegangan-pada-putus, sementara waktu pencucian yang diperpanjang tidak menunjukkan perubahan.

Sampel yang diproses dan difilter leleh sekali dalam pengukuran TD strain-at-break (ε B ) (kurva hitam) menampilkan tren peningkatan yang jelas untuk sampel A, B, dan C yang diuji pada 25 °C, yang menunjukkan bahwa proses filtrasi leleh pertama menghasilkan nilai regangan TD yang semakin tinggi. Sebaliknya, nilai regangan TD untuk sampel D, E, dan F yang diuji pada 80 °C tetap hampir konstan, menunjukkan sedikit variasi selama proses filtrasi leleh pertama pada suhu tinggi ini. Sebaliknya, pengukuran TD filtrasi leleh kedua (kurva merah) menunjukkan tren menurun, yang menunjukkan bahwa langkah filtrasi tambahan mengurangi nilai regangan TD dibandingkan dengan yang pernah difilter leleh. Pengukuran MD yang diproses dan difilter sekali (kurva biru) untuk sampel A, B, dan C juga menunjukkan tren peningkatan, mirip dengan nilai TD untuk sampel-sampel ini. Namun, sampel MD yang diproses dan difilter dua kali (kurva hijau) tidak menunjukkan pengaruh yang jelas dari proses pencucian, mempertahankan nilai yang relatif konstan dalam deviasi standar.

Nilai gaya yang ditunjukkan pada Gambar 3 stabil pada suhu rendah dan tinggi, dengan sampel yang diproses dan disaring sekali (kurva hitam) mencapai tingkat gaya maksimum yang lebih tinggi sekitar 2,7 N dibandingkan dengan sampel yang diproses dan disaring dua kali (kurva merah) sekitar 2,6 N. Tren ini berlanjut sepanjang pengukuran, yang dengan jelas membedakan profil gaya antara metode penyaringan lelehan sekali dan dua kali. Tren serupa diamati dalam data perpindahan, di mana sampel yang disaring lelehan sekali menunjukkan nilai perpindahan yang lebih besar daripada sampel yang mengalami penyaringan lelehan dua kali.

4 Diskusi

Pengukuran MFR adalah alat sederhana untuk proses jaminan kualitas industri. Metode analisis lebih lanjut biasanya memerlukan karyawan yang terlatih khusus, yang kemungkinan besar tidak terjangkau dalam industri. Meskipun pengukuran MFR hanya menunjukkan viskositas nol suatu material, pengukuran ini memberikan wawasan tentang perilaku aliran lelehan. Saat membandingkan nilai MFR dari ketiga aliran limbah, terlihat bahwa rPE-LLD menunjukkan nilai yang sedikit lebih tinggi (sekitar 1,4 g/10 menit), terutama untuk sampel A, B, dan C yang dicuci pada suhu 25°C. Sampel rPE-LD yang dicuci pada suhu 25°C menunjukkan nilai yang lebih rendah sekitar 1,1 g/10 menit, dan sampel campuran rPE yang dicuci pada suhu 25°C menunjukkan nilai yang lebih rendah lagi sekitar 1,0 g/10 menit. Untuk sampel yang dicuci pada suhu 80°C, sampel rPE-LLD dan rPE-LD menunjukkan nilai yang sangat dekat sekitar 1,1 g/10 menit. Campuran rPE sekali lagi menunjukkan nilai terendah sekitar 1,0 g/10 menit. Faktor paling signifikan yang memengaruhi MFR polimer daur ulang adalah input, karena proses yang berbeda memerlukan kemampuan aliran yang berbeda (misalnya, film cor vs. film tiup). rPE-LLD adalah aliran yang relatif homogen, karena input dikumpulkan secara terpisah dan hanya dapat terkontaminasi oleh produk yang dikemas, label pada film, dan perekatnya. Salah satu kelemahan aliran input rPE-LLD adalah bahwa film peregangan biasanya saling menempel karena sifat perekatnya. Ini menjebak kontaminan pada permukaan film, membuatnya sulit dihilangkan melalui pencucian. rPE-LD juga dikumpulkan secara terpisah, tetapi aliran ini terkontaminasi secara signifikan oleh produk yang dikandungnya (misalnya, tanah, beton, dll.). Selain itu, aliran ini sangat heterogen sehubungan dengan jenis PE-LD, karena setiap produsen menggunakan bahan yang berbeda. Campuran rPE adalah aliran limbah yang sangat heterogen, mengingat bahwa itu tidak dikumpulkan secara terpisah tetapi di dalam kantong kuning. Fasilitas pemilahan sangat efisien, namun aliran limbah yang terkumpul pasti tidak sempurna, sehingga mengakibatkan kontaminasi limbah PE dengan polimer lain dan sisa produk yang dikemas.

Lebih jauh lagi, mengenai filtrasi lelehan dari tiga aliran limbah, terlihat untuk semuanya bahwa sampel yang diproses dan disaring lelehan sekali (kurva hitam) yang dicuci pada suhu yang lebih rendah (A, B, C) menunjukkan tren menurun, sedangkan sampel yang dicuci pada suhu yang lebih tinggi (D, E, F) menunjukkan tren meningkat, kecuali untuk sampel rPE-LLD D. Sampel yang diproses dan disaring lelehan dua kali dari tiga aliran limbah tidak menunjukkan kesamaan apa pun. Tren menurun dan meningkat dapat dijelaskan oleh proses degradasi yang terjadi di dalam bahan polimer atau heterogenitas limbah. Mekanisme degradasi khas untuk PE adalah percabangan rantai dan pemotongan rantai, yang keduanya dapat terjadi dalam bahan [ 33 – 35 ]. Literatur menunjukkan bahwa pengaruh NaOH menyebabkan degradasi dengan pemotongan rantai [ 12 ]. Pengaruh yang agak kecil pada MFR juga dapat berasal dari kontaminan yang menghambat kemampuan alir [ 36 ].

Ketika membandingkan nilai OOT dari ketiga aliran limbah, terlihat bahwa rPE-LLD memiliki nilai di atas 230°C untuk semua sampel yang dicuci dan disaring. Untuk rPE-LD, OOT berada di antara 220°C dan 230°C, dan untuk campuran rPE, beberapa sampel bahkan mencapai nilai di bawah 220°C. Variasi tersebut mungkin disebabkan oleh aliran masukan yang berbeda, seperti untuk MFR, karena setiap produk yang dibuang setelah digunakan mengandung stabilisator residu yang berbeda [ 37 ]. Alasan lain mungkin adalah pengotor. Bahan organik mengandung oksigen, yang dapat menyebabkan oksidasi dini saat dipanaskan dalam proses ekstrusi. Semakin banyak bahan organik yang ada dalam daur ulang, semakin awal proses oksidasi dapat terjadi, sehingga menurunkan suhu oksidasi [ 21 , 38 , 39 ].

Lebih jauh, untuk ketiga aliran limbah, nilai OOT dari sampel A, B, dan C untuk uji coba penyaringan lelehan sekali dan dua kali secara dominan menunjukkan peningkatan OOT. Ketika dicuci pada suhu yang lebih tinggi (sampel D, E, dan F), penurunan lebih dominan untuk pemrosesan pertama dan kedua serta penyaringan lelehan. Hal ini sesuai dengan literatur, yang menemukan bahwa penurunan stabilitas dapat diukur ketika limbah poliolefin dicuci dalam NaOH [ 12 , 40 ].

Meskipun pengukuran kadar abu bukanlah metode yang paling akurat untuk menganalisis kandungan anorganik, dibandingkan dengan metode lain, metode ini menganalisis sejumlah besar sampel, yang menghasilkan hasil yang lebih representatif untuk aliran material yang tidak homogen. Dalam penelitian ini, film rPE-LLD menunjukkan tren peningkatan, meskipun dengan nilai yang umumnya sangat rendah (antara 0,4% dan 0,7%). Sebaliknya, rPE-LD menunjukkan tren penurunan dengan peningkatan parameter pencucian (dari 3% menjadi 2%), sementara campuran rPE menunjukkan nilai kadar abu yang relatif konstan setelah pencucian (lebih dari 3%). Temuan ini menunjukkan bahwa aliran limbah rPE-LLD relatif tidak terkontaminasi, yang diantisipasi berdasarkan pengukuran OOT yang tinggi. Selain itu, aliran limbah rPE-LLD digunakan untuk mengemas produk makanan. Kontaminasi ini secara efektif dihilangkan dalam tungku peredam, tidak meninggalkan bahan sisa. Metode pengukuran ini selanjutnya menegaskan bahwa aliran limbah rPE-LD memiliki tingkat kontaminasi yang relatif lebih tinggi, yang mungkin berasal dari produk yang dikemas, seperti tanah atau pasir, sehingga menghasilkan nilai kadar abu yang tinggi. Campuran rPE sekali lagi menunjukkan hasil terburuk dibandingkan dengan dua aliran limbah lainnya, yang juga konsisten dengan nilai OOT yang diukur. Karena jumlah sampel yang digunakan untuk pengukuran kadar abu sedikit, variasi kecil pun dapat berdampak besar. Selain itu, garam anorganik sisa dari proses pencucian (misalnya, NaOH atau mineral air sadah) dapat semakin meningkatkan kadar abu yang diukur [ 41 ]. Secara umum, menurut literatur, kadar abu bahan yang tidak dicuci lebih tinggi daripada bahan yang dicuci [ 40 ].

Penggunaan OCD memungkinkan pengukuran cepat terhadap ukuran sampel yang representatif. Namun, karena keterbatasan optik yang melekat pada teknik ini, tidak semua kontaminan anorganik dapat dideteksi.

Hasil OCD dari tiga aliran limbah lebih lanjut mendukung hasil pengukuran OOT dan kadar abu, bahwa rPE-LLD adalah yang terbersih, menunjukkan nilai di bawah 10.000 kontaminan per m 2 , rPE-LD lebih terkontaminasi, menunjukkan jumlah kontaminan antara 6000 dan 20.000 kontaminan per m 2 dan campuran rPE adalah yang paling terkontaminasi dari tiga aliran, menunjukkan jumlah kontaminan sekitar 10.000 hingga 40.000 kontaminan per m 2 . Lebih jauh lagi, semua sampel yang diproses dan difilter leleh dua kali dari tiga aliran limbah menunjukkan nilai yang lebih rendah dibandingkan dengan sampel yang diproses dan difilter leleh sekali, yang juga sebagian konsisten dengan pengukuran kadar abu. Sampel rPE-LLD menunjukkan tingkat kontaminan terendah, sedangkan sampel campuran rPE menunjukkan tingkat tertinggi. Penting untuk dicatat bahwa pemrosesan dan penyaringan dua kali dapat menyebabkan pengurangan ukuran kontaminan tetapi peningkatan jumlah. Oleh karena itu, penelitian di masa depan sebaiknya menggabungkan evaluasi distribusi ukuran untuk menilai kontaminan secara akurat karena ada kemungkinan jumlah partikel lebih tinggi akibat hancurnya partikel akibat panas dan tekanan [ 21 ].

Pengukuran VOC menghasilkan hasil yang sebanding dengan yang diamati dalam nilai OCD. Lebih jauh lagi, rPE-LLD menunjukkan jumlah VOC terendah di bawah 20 μg/g dan oleh karena itu tampaknya menjadi material terbersih, sesuai dengan pengukuran yang disebutkan di atas. Berlawanan dengan hasil metode pengukuran sebelumnya, rPE-LD menunjukkan lebih banyak VOC sekitar 50 hingga 80 μg/g daripada campuran rPE, sekitar 20 hingga 60 μg/g. Secara umum, semua pengukuran VOC menunjukkan tren peningkatan dengan penambahan NaOH dan waktu pencucian yang lebih lama. Peningkatan ini kemungkinan besar disebabkan oleh pembentukan produk degradasi rantai pendek yang dihasilkan dari degradasi matriks polimer yang disebabkan oleh alkali, serta kerusakan tinta, perekat, dan aditif lain yang ada dalam aliran limbah [ 20 ].

Perbedaan dalam MD dan TD dapat dijelaskan oleh pemrosesan film. Dalam MD, rantai polimer berorientasi dan diregangkan terlebih dahulu; karena, untuk penelitian ini, tidak ada sistem penjepit atau perangkat lain yang digunakan untuk menahan film dalam bentuk, polimer dapat berkontraksi lebih bebas dalam arah melintang, sehingga rantai tidak diorientasikan terlebih dahulu [ 42 ]. Keadaan orientasi yang berbeda ini menyebabkan mekanisme kegagalan yang berbeda (pengerasan regangan untuk MD dan penarikan dingin untuk TD) [ 43 ].

Sampel rPE-LLD menunjukkan nilai tegangan dan regangan tertinggi antara 15 dan 50 MPa dan 300 hingga 550%. Lebih jauh lagi, PE-LLD menunjukkan nilai tegangan dan regangan yang lebih tinggi relatif terhadap yang diamati pada material baru, yang lebih unggul daripada yang diamati pada PE-LD. Karena aliran limbah ini dikumpulkan secara terpisah, hanya ada sedikit material yang salah dalam aliran ini, sehingga menghasilkan daur ulang yang cukup stabil. Namun, aliran limbah ini sering terkontaminasi dengan label dan perekat, yang memengaruhi tingkat kontaminasi dan terkadang menyebabkan cacat yang mengurangi kinerja mekanis [ 44 ]. Mengenai sifat mekanis, rPE-LD menampilkan nilai tegangan dan regangan terendah antara 10 dan 25 MPa dan 200 hingga 500%. Campuran rPE menunjukkan nilai tegangan dan regangan yang mirip dengan rPE-LLD. Namun, rPE-LD dan campuran rPE sering menampilkan heterogenitas, yang secara signifikan memengaruhi kekuatan tarik PE. Kehadiran kontaminan sering kali mengakibatkan ketidakcampuran dalam bahan daur ulang, yang dapat menyebabkan cacat pada produk akhir. Cacat ini dapat mengakibatkan kegagalan produk lebih awal daripada jika produk tersebut dibuat dari bahan baru [ 45 – 48 ].

Seperti yang diamati pada sifat tarik, rPE-LLD dan campuran rPE menunjukkan nilai gaya tusuk yang sebanding sekitar 2,0 hingga 3,5 N, dengan rPE-LD menunjukkan nilai terendah 1,0 hingga 2,0 N. Hal ini mungkin disebabkan oleh heterogenitas aliran limbah. Mengenai perpindahan, rPE-LLD mencapai nilai yang lebih tinggi yaitu 7,5 hingga 9,0 mm daripada rPE-LD dan campuran rPE, antara 3,0 dan 5,0 mm. Perbedaan ini mungkin disebabkan oleh kandungan PE-LLD yang tinggi dalam daur ulang.

5 Kesimpulan

Studi ini menyelidiki praperlakuan dan filtrasi lelehan daur ulang mekanis menggunakan tiga aliran limbah polietilena yang berbeda. Untuk tujuan ini, parameter pencucian seperti suhu, konsentrasi natrium hidroksida (NaOH), dan waktu divariasikan. Ekstruder sekrup kembar co-rotating skala laboratorium dengan dua ukuran filter yang berbeda digunakan untuk menyelidiki lebih lanjut efek filtrasi lelehan. Dalam studi ini, karakterisasi material dilakukan menggunakan laju aliran massa lelehan (MFR), suhu awal oksidasi (OOT), kadar abu, deteksi kontaminasi optik (OCD), senyawa organik volatil (VOC), uji tarik, dan uji tusuk. Menurut hasil kami, ketiga parameter pencucian yang diselidiki (suhu, natrium hidroksida (NaOH), dan waktu) tampaknya memengaruhi MFR. Di sisi lain, pemrosesan dan filtrasi lelehan satu atau dua kali tampaknya tidak memiliki dampak besar pada MFR. Pengaruh yang berbeda dari filtrasi lelehan satu atau dua kali dapat dideteksi oleh pengukuran OCD dan VOC. Perbedaan antara pemrosesan dan filtrasi lelehan satu atau dua kali tidak dapat dideteksi oleh gaya maksimum yang diukur oleh uji tusuk. Semua metode pengukuran lainnya menunjukkan beberapa perbedaan dalam satu atau dua aliran limbah. Namun, efek terbesar mungkin berasal dari heterogenitas aliran limbah yang dipilih.

Berdasarkan hasil penelitian dan tinjauan pustaka, dapat direkomendasikan bahwa langkah-langkah praperlakuan disesuaikan dengan aliran masukan tertentu. Meskipun ada potensi degradasi saat mencuci dengan air panas dan NaOH, sifat optik dapat ditingkatkan, dan keberadaan residu lemak dapat dikurangi. Dalam kasus di mana sifat optik yang diinginkan tidak terlalu sulit, mencuci dengan air dingin dapat menjadi alternatif yang memadai. Tujuannya adalah untuk mencapai kualitas setinggi mungkin, yang mengharuskan pembuangan kontaminasi sebanyak mungkin. Oleh karena itu, untuk aliran rPE-LLD, direkomendasikan untuk melakukan pencucian dengan suhu dingin, tanpa menambahkan NaOH, karena hasilnya tidak menunjukkan peningkatan yang signifikan saat deterjen ditambahkan. Untuk campuran rPE-LD dan rPE, pengaruh positif pada efisiensi pencucian terlihat saat aliran limbah diolah dengan air dingin dan NaOH. Mengenai aliran limbah yang dipilih untuk penelitian ini, pencucian dengan air panas tidak menunjukkan peningkatan yang signifikan.

Seberapa sering material harus difilter leleh bergantung pada aliran masukan dan aplikasi akhir. Langkah pemrosesan dan penyaringan kedua mengurangi jumlah kontaminan besar, sehingga meningkatkan kualitas optik produk akhir, seperti yang ditunjukkan dalam penelitian ini. Meskipun demikian, tekanan yang terjadi di depan filter juga menyebabkan degradasi material polimer. Akibatnya, penting untuk menilai apakah sifat optik, meskipun ada kontaminan, lebih besar daripada efek buruk yang terkait dengan material yang terdegradasi. Mengingat pertimbangan ini, langkah penyaringan leleh kedua disarankan untuk memastikan kualitas optik produk akhir yang optimal.